无损检测对把控原材料、半成品及成品质量至关重要,能实时监控产品材料的冶金与生产工艺质量,反馈信息助力改进工艺。

美信检测提供专业无损检测服务,运用先进技术保障产品质量与使用安全,降低生产成本。

| 项目概述

无损检测就是对非连续加工(例如多工序生产)或连续加工(例如自动化生产流水线)的原材料、半成品、成品以及产品构件提供实时的工序质量控 制,特别是控制产品材料的冶金质量与生产工艺质量,例如缺陷情况、组织状态、涂镀层厚度监控等等,同时,通过检测所了解到的质量信息又可反馈给设计与工艺 部门,促使进一步改进设计与制造工艺以提高产品质量,收到减少废品和返修品,从而降低制造成本、提高生产效率的效果。

| 项目概述

在不破坏被测对象的情况下,通过测量上述变化来帮助企业更全面、直接和深入的了解评价被检测的材料和设备构件的性质、状态、质量或内部结构等实际状况,有助于监控产品质量,改善工艺。

| 测试目的

1.保证产品质量

2.保障使用安全

3.改进制造工艺和降低生产成本

| 服务产品/领域

PCB&PCBA、FPC、电子电器、电子元器件、塑胶材料、汽车材料及零部件、医疗器械、院校/科研产品、军工国防等。

| 试验项目

CT扫描测试

X-Ray透视测试

C-Sam扫描测试

磁粉探伤测试

渗透探伤检测

涡流检测

| 项目详情

1、CT 扫描

工业CT是在射线检测的基础上发展起来的,其基本原理是当经过准直器能量I0的射线束穿过被检物时,根据各个透射方向上各体积元的衰减系数从不同, 探测器接收到的透射能量I也不同。按照一定的图像重建算法,即可获得被检工件截面一薄层无影像重叠的断层扫描图像,重复上述过程又可获得一个新的断层图 像,当测得足够多的二维断层图像就可重建出三维图像。它能在对检测物体无损伤条件下,以二维断层图像或三维立体图像的形式,清晰、准确、直观地展示被检测 物体的内部结构、组成、材质及缺损状况,被誉为当今最佳无损检测和无损评估技术。

不破坏零件的前提下重建零件从内而外的完整三维模型;材料缺陷分析、失效形式分析、几何与形位公差测量及装配正确性。

应用范围:电子元器件、高精密元器件、PCB/PCBA等。

工业CT检测应用项目:缺陷分析、尺寸测量、CAD数模比对

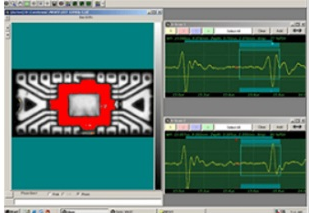

2、X-Ray检测

对于样品无法以外观方式检测的位置,利用纪录X-Ray穿透不同密度物质后其光强度的变化,产生的对比效果可形成影像即可显示出待测物之内部结构,进而可在不破坏待测物的情况下观察待测物内部有问题的区域。

应用范围:金属材料及零部件、塑胶材料及零部件、电子元器件、电子组件、LED元件等内部的裂纹、异物的缺陷检测,BGA、线路板等内部位移的分析;判别空焊,虚焊等BGA焊接缺陷,微电子系统和胶封元件,电缆,装具,塑料件内部情况分析等。

3、超声波扫描(C-Sam)

超声波在被检材料中传播时,根据材料的缺陷所显示的声学性质对超声波传播的影响来探测其缺陷的方法。通常用超声波检验内部缺陷和表面缺陷。

应用范围:塑料封装IC、晶片、PCB、LED等。

X射线检验:利用X射线等射线对金属内部缺陷进行的无损检验方法。

磁粉检验:利用漏磁和合适的检验介质发现试件表面和近表面的不连续性的无损检验方法。

渗透检验:通过施加渗透剂,用洗净剂除去多余的部分,然后再施加显像剂以得到零件上开口于表面的缺陷显示。

涡流检验:利用在试件中的涡流,分析试件中质量状况的无损检测方法。

超声波检验和射线检验是应用最广泛的检测方法,只要应用于内部缺陷检验,对于表面检验,主要应用磁粉检验,只要是铁磁性材料就要优选磁粉检验。

工业上超声波检验以金属为主,也可以用于其它检验对象;射线检验的对象也很广泛,以金属为主;磁粉检验只能适用于铁磁性材料;渗透检验既可以用于金属,也可以用于非金属材料;涡流检验只能应用于导电材料。

| 检测项目

|

测试项目 |

汽车零部件缺陷检测 |

|

零部件尺寸测量 |

|

|

零部件孔隙率检测 |

|

|

零部件数模比对 |