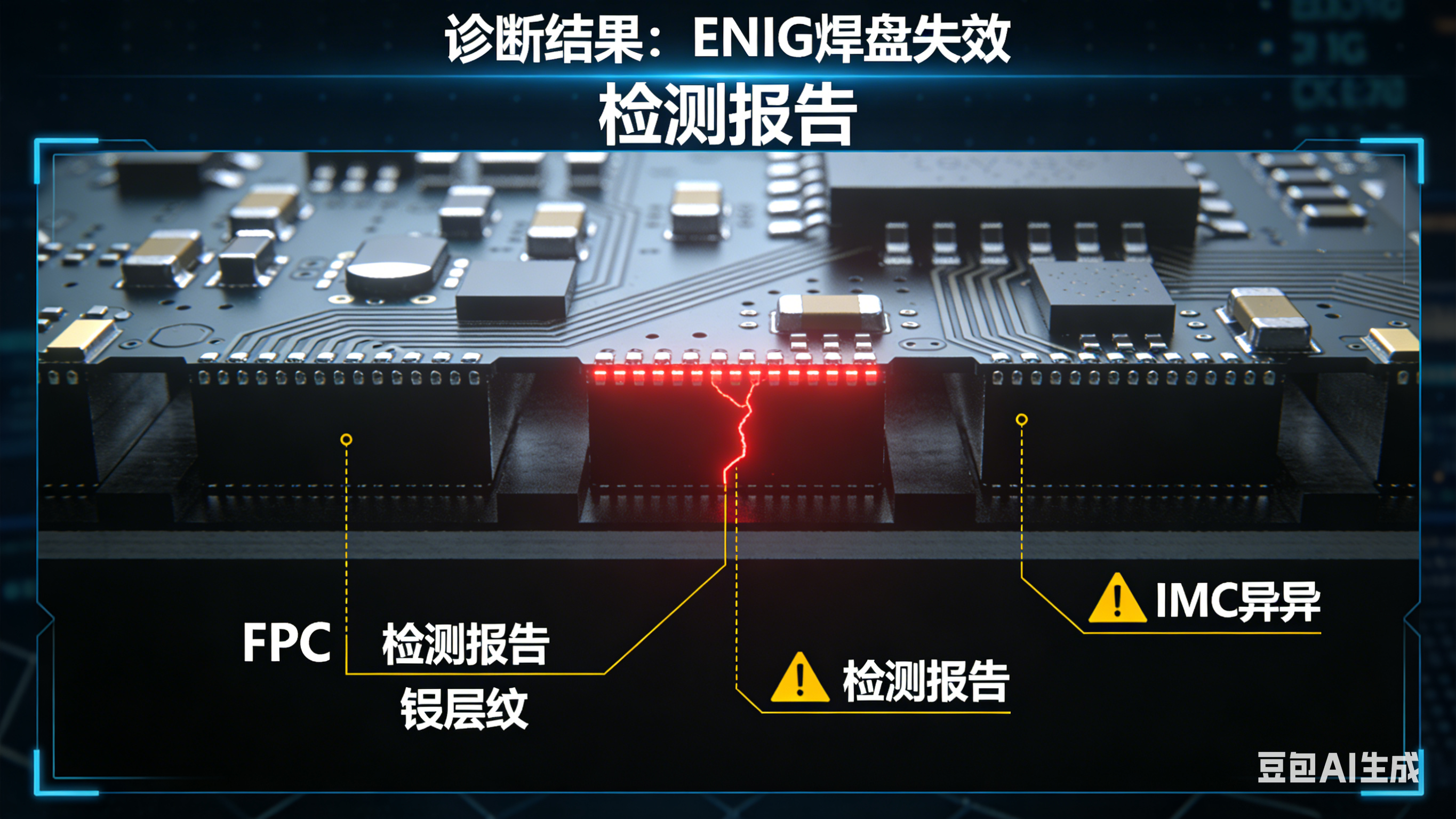

作为线路板与电子元器件焊接装联的必要媒介,焊盘的焊接质量是影响终端产品寿命与可靠性的重要因素,本文以FPC焊盘脱落为例,介绍焊盘脱落的失效分析方法。

某FPC组装后返修过程中出现焊盘脱落问题,现针对2pcs 焊盘脱落样品及同批次FPC成品进行测试分析,查找FPC焊盘脱落的原因。

1.外观检查 NG1、NG2样品在QFN芯片相同角落位置发现焊盘脱落现象,其他三个角落位置焊盘未见明显脱落现象,失效现象与委托方反馈信息一致。 图1.焊盘脱落FPC外观检查典型照片 2.模拟验证 为了确认FPC成品解焊过程中确实存在焊盘脱落异常,从FPC成品中随机选取2pcs进行解焊处理,结果发现样品存在焊盘脱落异常(分别命名为样品1#、样品2#),结果如图2所示。 样品1#、2#在QFN芯片相同角落位置都发现焊盘脱落现象,焊盘脱落位置与失效样品表现一致,故FPC成品解焊后确实存在焊盘脱落异常。

图2.样品1#、2#脱落焊盘外观检查照片

3.表面分析 进行形貌观察与成分分析结果显示,所有脱落焊盘脱开位置一致,断口呈现受力变形特征。EDS测试结果显示,断口位置未发现明显异常元素。 图3.样品1#脱落焊盘位置形貌观察照片及成分测试结果

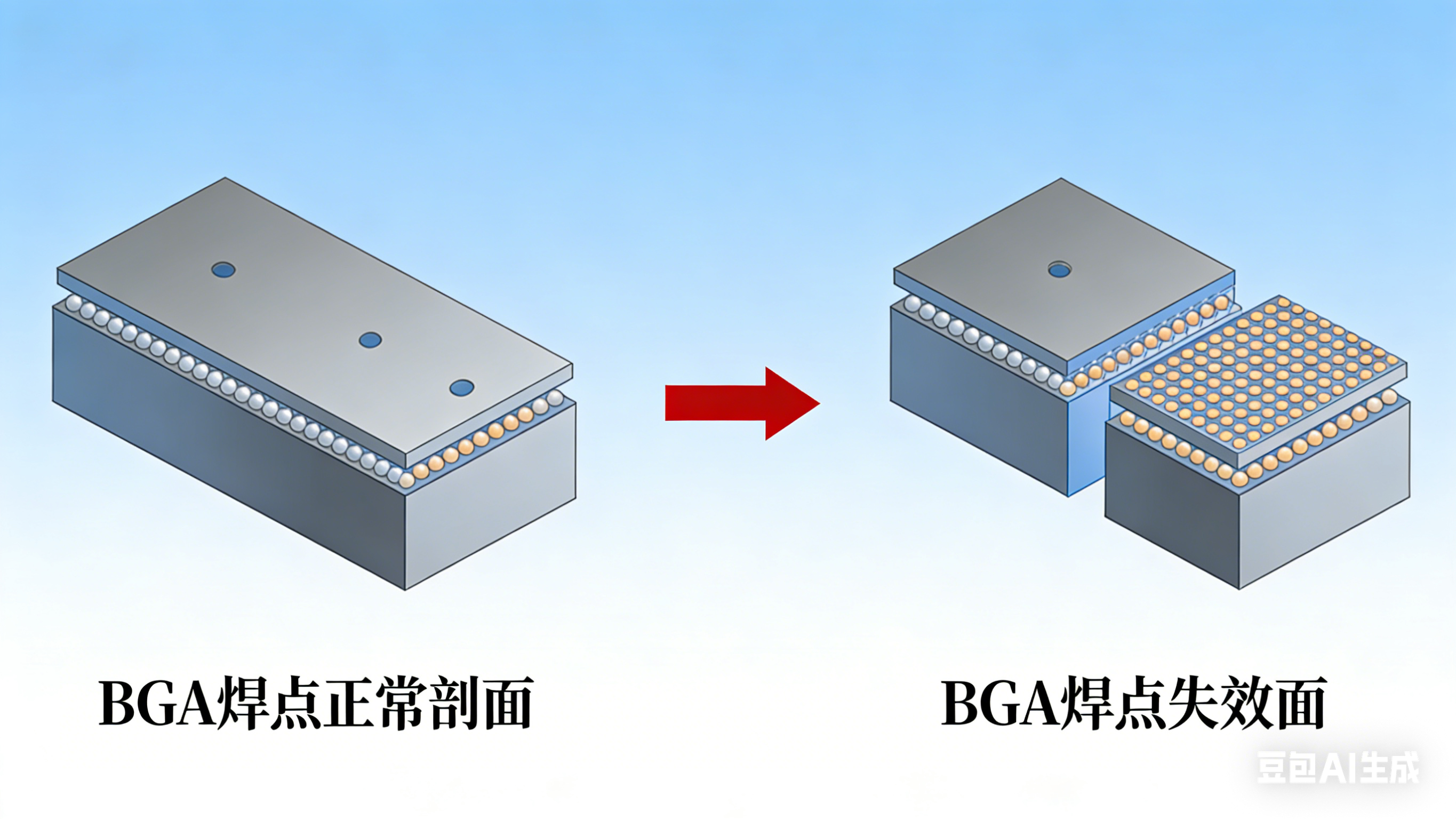

4.剖面分析 为了确认同批次FPC成品焊盘是否存在缺陷,从剩余的FPC成品中随机选取2pcs样品进行切片分析,结果发现2pcs样品(分别命名为成品1、成品2)焊盘存在断开异常,结果如下:

图4.成品FPC样品切片位置示意图

成品1:如图5所示,切片后,一引脚焊盘(图4黄框位置)明显发现断开异常,另一引脚焊点局部开裂,断开界面吻合,呈现明显的受力断裂特征;断开界面局部存在无润湿现象,界面润湿不良将导致该界面处焊接强度降低;焊盘断口周围铜箔完好,镍层局部发现微裂纹现象。 图5.成品1样品切片后引脚焊点截面金相观察照片及SEM+EDS分析结果

成品2:如图6所示,切片后,图4黄框位置引脚同样发现断开异常,断开界面吻合,呈现明显的受力断裂特征;断开界面局部存在无润湿现象,界面润湿不良将导致该界面处焊接强度降低;焊盘断口周围铜箔及镍层完好,说明焊盘断开异常与焊盘镍层微裂纹无直接相关性。 图6.成品2样品切片后引脚焊点截面金相观察及SEM形貌观察照片

以上结果可知,焊盘断开原因为焊点焊接成型后,QFN焊点受到外力影响,导致焊点沿焊接强度薄弱位置(断口界面润湿不良位置)断开,最终导致焊盘被连带拉断。

5.分析与讨论 本案失效背景为:FPC组装后返修过程中出现焊盘脱落问题。 对焊盘脱落样品进行外观检查发现,焊盘脱落都发生在QFN芯片相同角落位置,其他三个角落位置焊盘未见明显焊盘脱落现象。 为了确认QFN器件加热解焊过程中,确实存在焊盘脱落异常,对同批次FPC成品借助加热台(设定250℃)进行解焊操作。结果显示,个别FPC成品解焊过程中,确实存在焊盘脱落现象。 对解焊后焊盘脱落样品进行形貌观察及成分分析。结果显示,所有脱落焊盘脱开位置一致,断口呈现受力变形特征,断开位置未发现明显异常元素。 为了确认同批次FPC成品焊盘是否存在缺陷,对成品FPC上QFN引脚焊点进行切片分析,结果显示: ①多个样品QFN相同角落位置焊点都发现断开异常,断开界面吻合,断开位置焊盘被拉断,呈现明显的受力断裂特征; ②断开界面局部位置存在无润湿现象,界面润湿不良将导致界面焊接强度降低; ③焊盘断口周围铜箔完好,个别脱落焊盘镍层局部发现微裂纹现象,镍层微裂纹与焊盘脱落无明显相关性。 综上所述,FPC焊盘断开过程如图7所示,QFN器件回流焊接后,引脚焊点局部存在润湿不良现象,导致界面焊接强度降低,在较大外力作用下,焊点沿界面焊接强度薄弱处开始开裂,最终导致焊盘被拉断失效。 图7.QFN器件引脚焊点焊盘断开过程示意图 6.总结与建议 总结:FPC焊盘脱落的原因为回流焊接后,焊点受到较大外力影响导致焊点沿焊接强度薄弱位置开裂,最终导致焊盘被连带拉断。 建议:焊接完成后排查各个工站样品受力情况,避免较大外力作用于产品表面。