数字智能与通信技术正飞速前行,而这些创新都建立在稳定、可靠的硬件基础之上。其中,作为关键物理载体的印制电路板组件(PCBA),其健康与可靠性更是一个至关重要且不容有失的工程命题。哪怕是一次微小的焊点短路,也足以让最先进的系统陷入停滞。本文将深入一起真实的“工业医院”病例:某电梯控制板因电化学迁移导致焊点间生长出“金属枝晶”,引发信号紊乱。

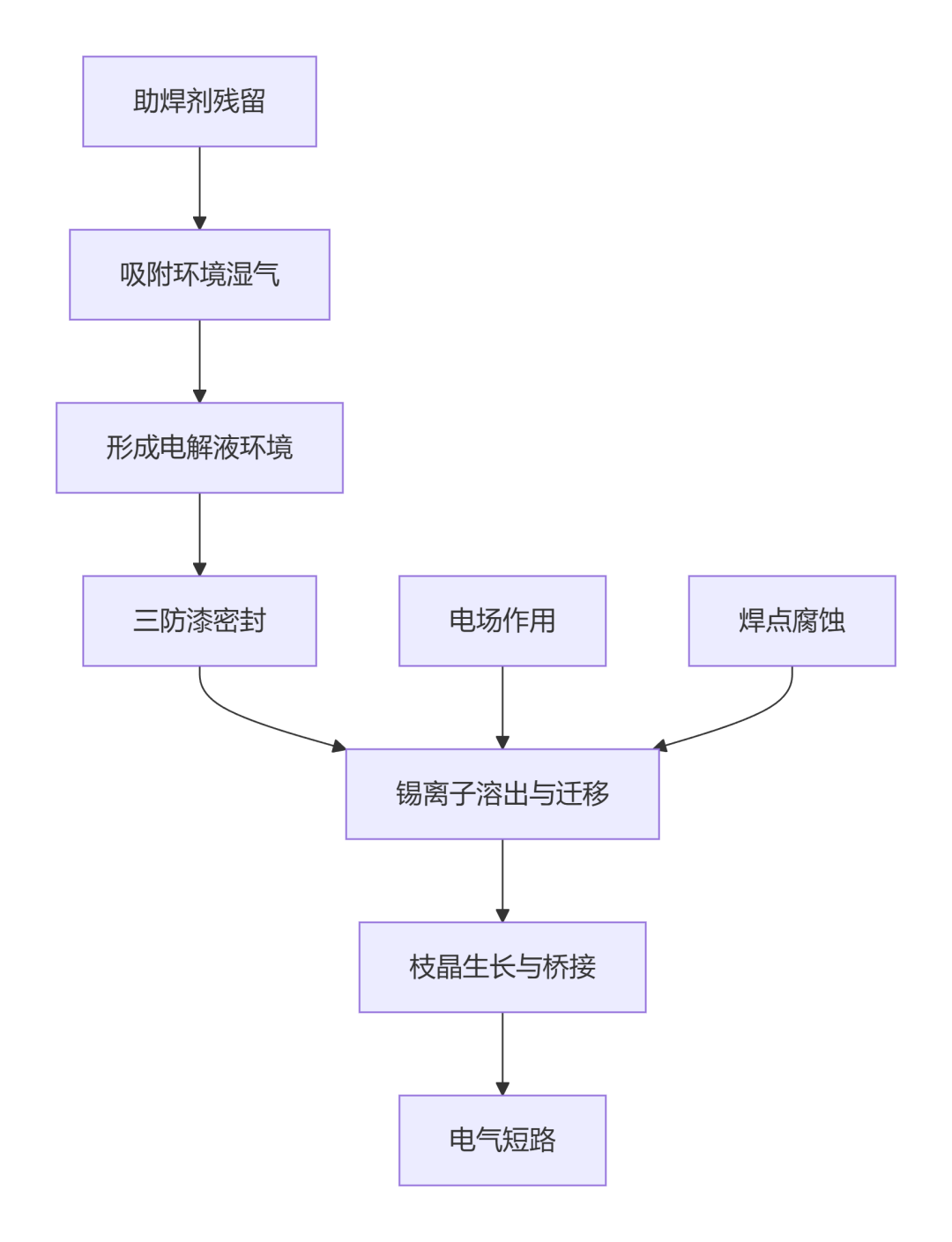

通过系统性分析,我们构建了本次失效的完整机理链:

一、外观检查与X-Ray分析

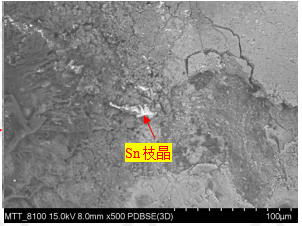

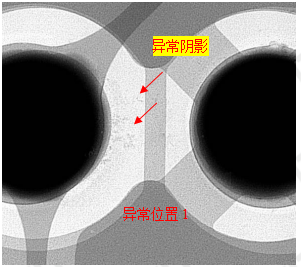

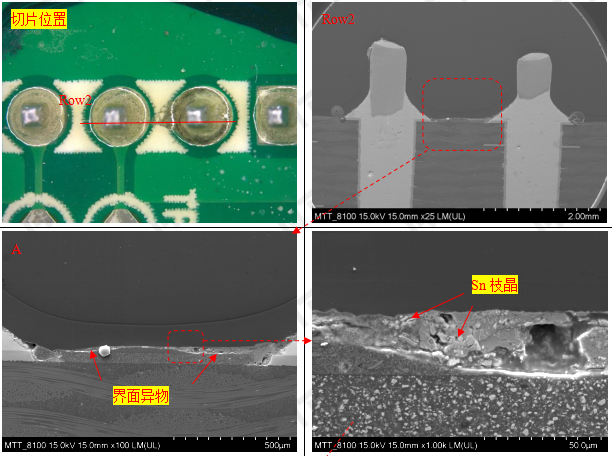

体视显微镜下,可清晰观察到异常焊点间存在典型的枝晶形貌(图1)。X-Ray透视结果显示,对应位置存在异常阴影,初步判断为金属物质迁移所致(图2)。

图1

图2

二、剥离分析与SEM/EDS测试

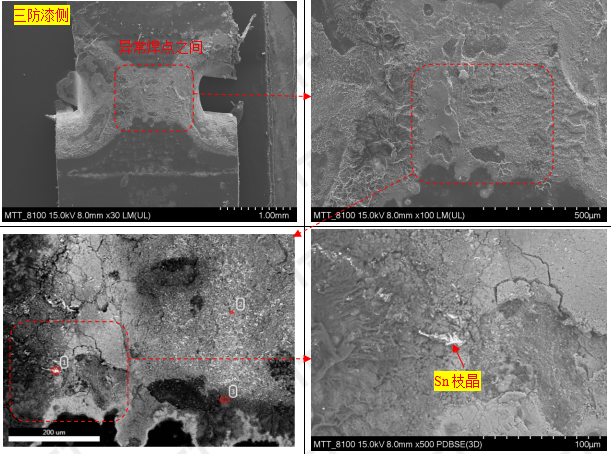

剥离异常焊点区域的三防漆后,对PCB侧与三防漆侧界面分别进行SEM观察与EDS成分分析。

形貌观察:在三防漆侧界面发现明显的锡枝晶结构(图3)。

图3

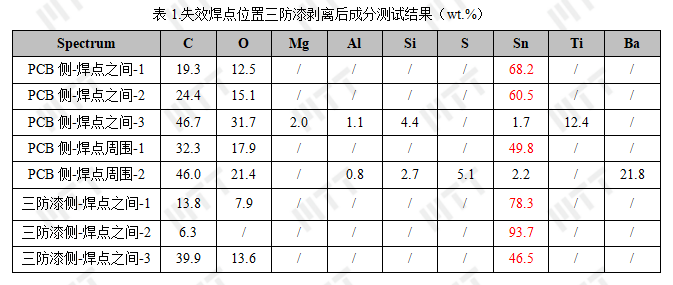

成分分析:界面迁移物及焊点周围异物中均检测到高含量的Sn元素,PCB侧Sn含量高达60.5%~68.2 wt%,三防漆侧局部Sn含量甚至达到93.7 wt%(表1)。证实了Sn元素的迁移是导致短路的原因。

表1

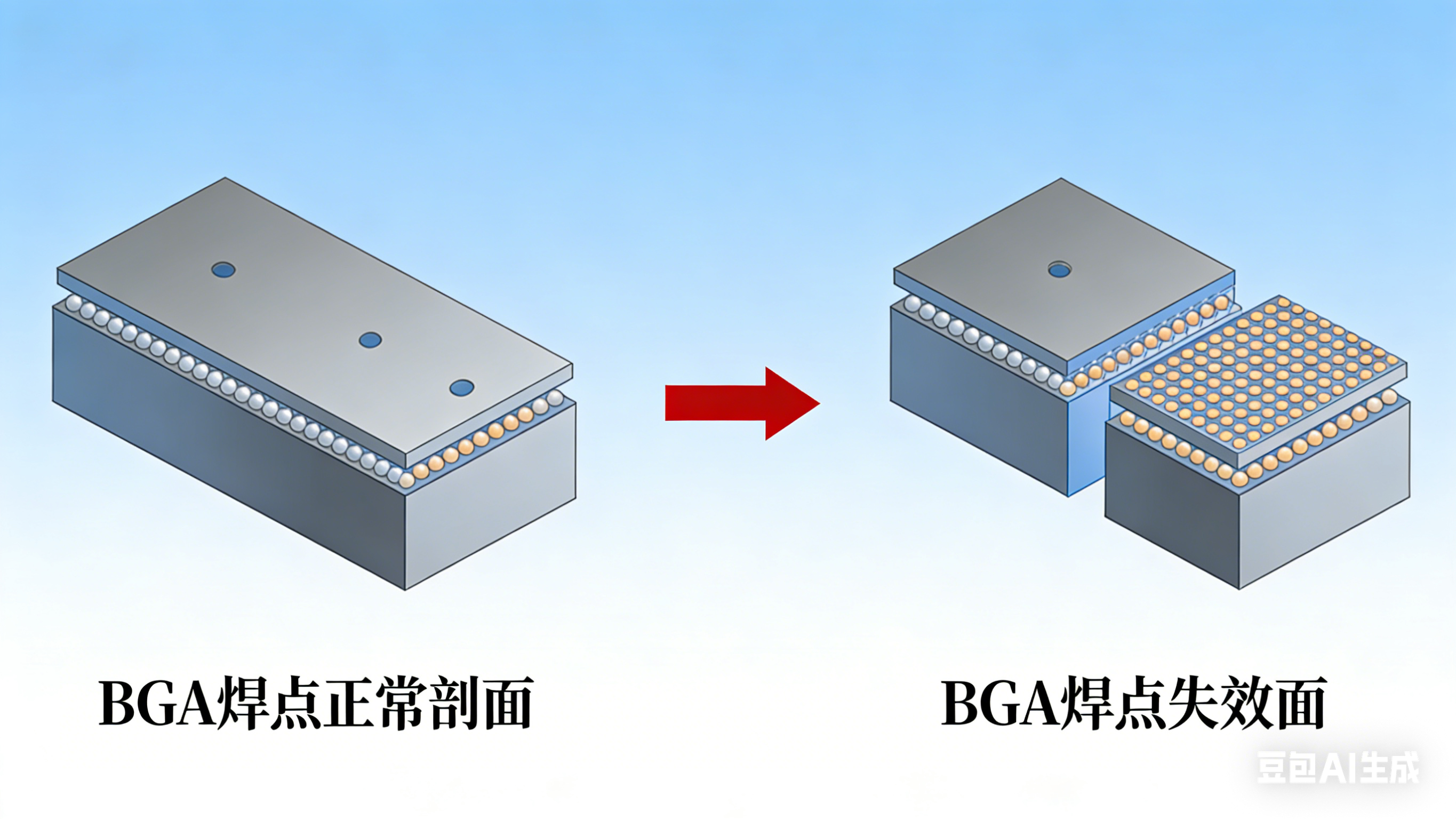

三、剖面分析与界面评估

对失效位置进行切片分析,发现:

枝晶生长于三防漆与PCB绿油之间的界面夹层中(图4)。

图4

焊点表面存在腐蚀形貌,但三防漆与引脚端部结合界面未见明显分层,排除了外部水汽侵入的路径。

这表明导致电化学迁移的水汽主要来源于三防漆涂覆前已被助焊剂残留吸附并密封的潮气。

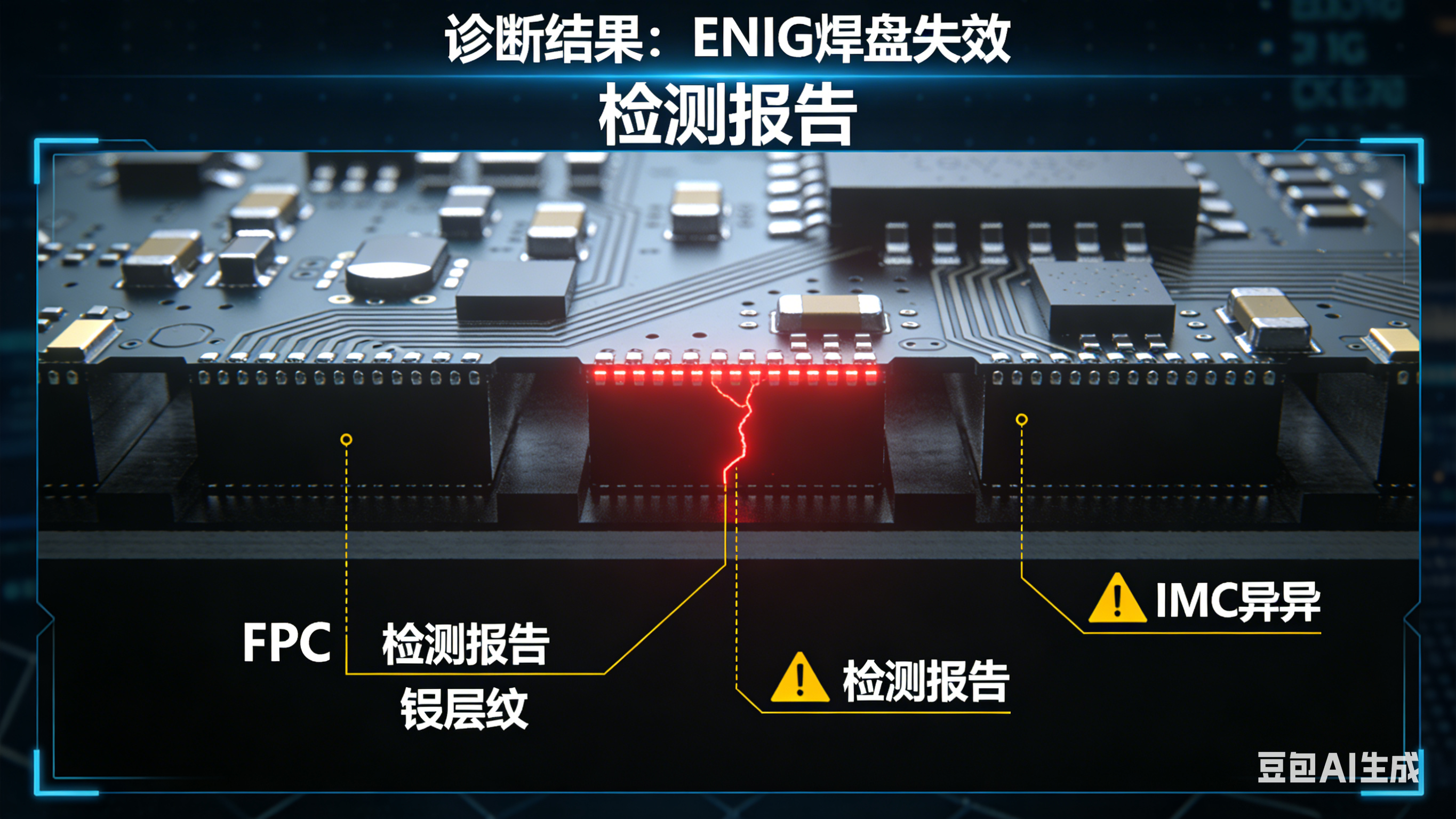

四、FT-IR有机成分分析

对界面迁移异物、焊点周围白色残留物、液体助焊剂及三防漆进行FT-IR分析。结果表明:

迁移异物与白色残留物的有机成分谱图与助焊剂一致(主要为松香、己二酸等)。

其谱图与三防漆成分存在显著差异。

由此确定,界面异物及导致吸湿的残留物均来源于焊接后的助焊剂残留。

结论

本次波峰焊点间的电化学迁移,根本原因在于三防漆涂覆前,焊点区域存在严重的助焊剂残留。残留物吸附潮气并被三防漆密封,在电场作用下引发了Sn离子的迁移与枝晶生长。

建议

■ 强化焊后清洗:建立并优化焊接后的清洗工艺,确保彻底清除助焊剂残留,特别是对于引脚间距较小的波峰焊点。建议引入离子污染度测试(如IPC TM-650 2.3.25)进行定量监控。

■ 严格控制环境湿度:在PCBA清洗、烘干及三防漆涂覆前的所有周转和存储环节,严格控制环境湿度,防止PCBA吸潮。

■ 评估三防漆工艺:审核三防漆的涂覆厚度、覆盖均匀性及与PCB的贴合性,确保其能有效阻隔外部环境,而非密封内部污染物。

■ 物料体系兼容性评估:在项目前期,应对助焊剂与三防漆的兼容性进行评估,优先选用低残留、低腐蚀性的助焊剂体系。

本病例报告及治疗方案仅对该次送检样本负责,旨在提供诊断思路。您的设备如有‘不适’,欢迎送至‘工业医院’进行专业‘体检’。

你的生产线是否也曾因某个“不起眼”的细节,引发过“灾难性”的故障?评论区聊聊你的故事!