某SMT产线近期出现数据采集板信号输出异常,不良率上升约5%。初步排查均指向板上关键BGA芯片功能失常,故障现象清晰,但修复无从下手。

目检:芯片外观完好无损

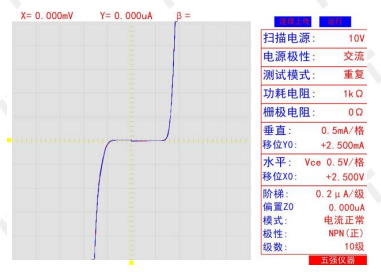

电性能测试:所有管脚I-V曲线与良品一致

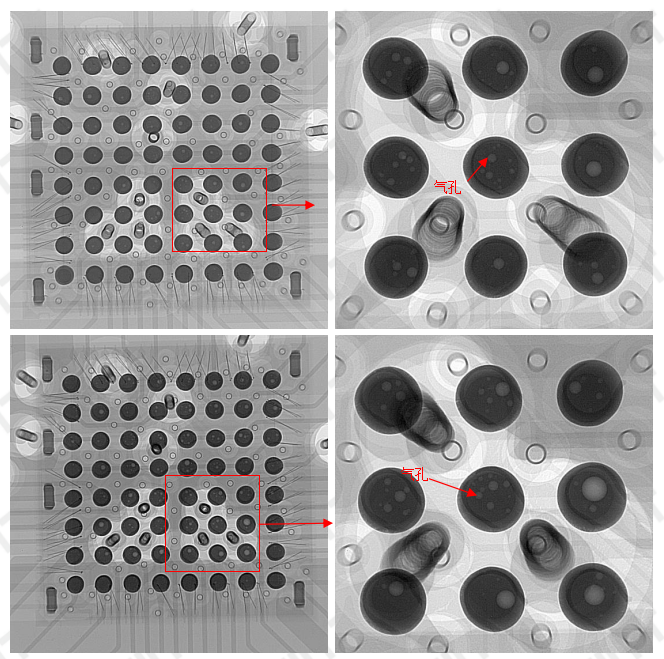

X-Ray透视:焊点虽有气孔,但未见断裂、桥接等典型缺陷

问题仿佛隐形,传统手段集体失效...

如果芯片没坏,焊点看起来又“没问题”,那信号究竟是在哪里断的?

真正的失效点,是否藏在焊球与锡膏的微观界面之间??

本文将借助切片分析、CT扫描、SEM/EDS成分检测等一系列微观分析手段,再现一次完整的失效分析历程,揭示那类肉眼不可见、X-Ray难判别、却足以导致功能失效的焊接缺陷——HIP(Head-in-Pillow)枕头效应。

1.排除法,从“没问题”的地方开始

外观与电性:芯片无损,电路通畅,排除芯片自身故障。

样品典型外观

输出管脚对GND的典型I-V曲线图

X-Ray复检:仅见部分焊点存在气孔,属常见工艺现象,并非直接失效证据。

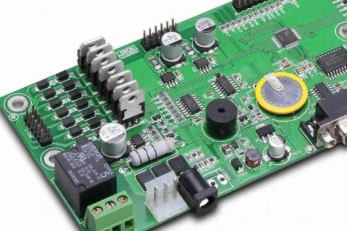

芯片焊点典型X-ray

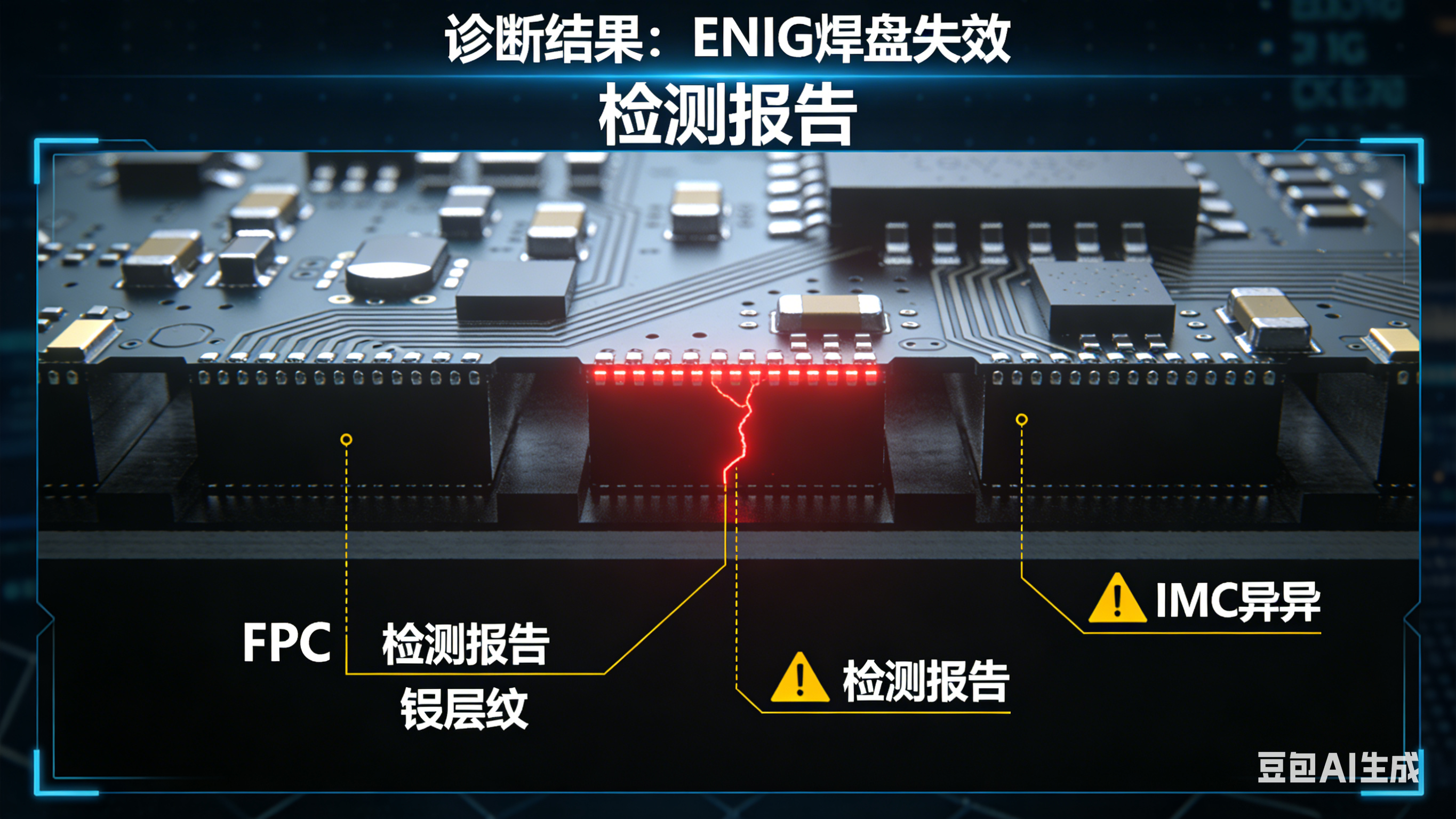

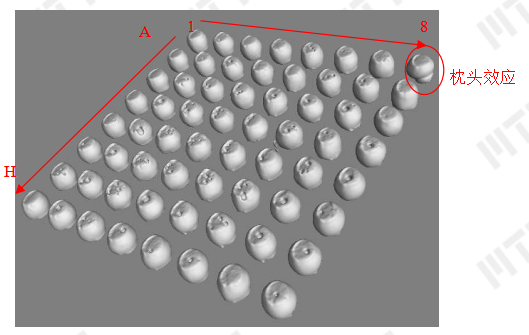

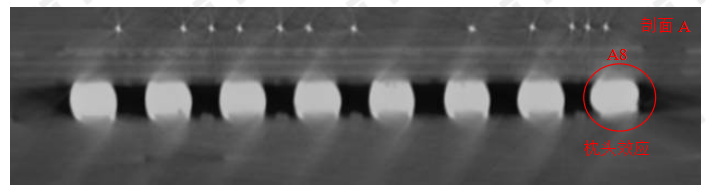

2.CT扫描,发现“形似神离”的焊点

通过高分辨率CT三维成像,终于捕捉到异常:

个别焊球与下方锡膏呈现“轻触未融”状态,形如枕头与头部轻轻靠在一起,实则未形成冶金结合——这就是 HIP枕头效应,电气上实际已开路。

样品芯片焊点CT三维图

样品芯片焊点CT剖面

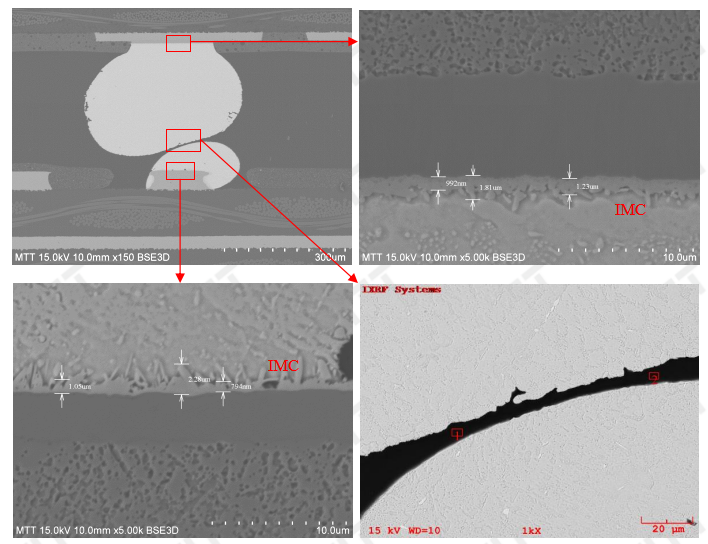

3.切片+成分分析,锁定界面真相

对异常焊点进行微切片,在SEM下清晰可见:

焊球与锡膏界面存在明显缝隙,缝隙中检出C、O、S等有机残留物(来自助焊剂或底部填充胶)。

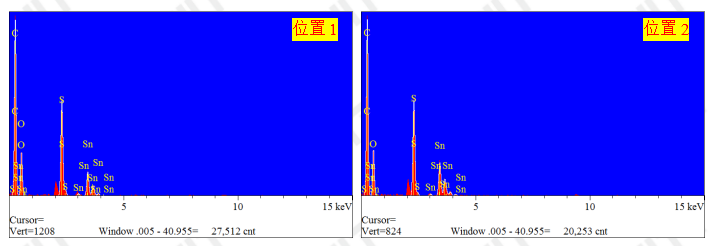

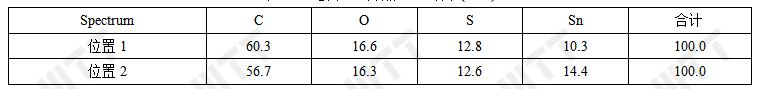

芯片焊点SEM图片和EDS能谱图

芯片焊点EDS结果(wt%)

💡 重要提示:焊球本身氧化层厚度未超限,且未焊接的裸芯片焊球可焊性良好,说明问题不在器件本身。

4.热变形验证,排除结构影响

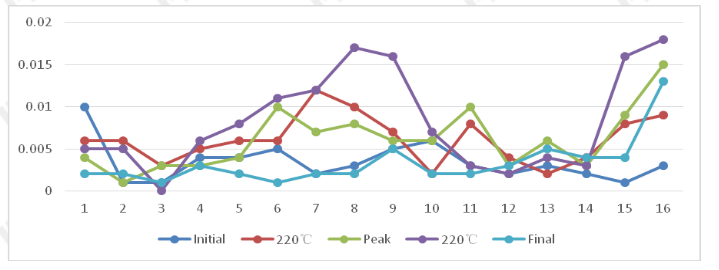

测量芯片在回流焊过程中的热变形量,最大形变仅0.018mm,远不足以导致焊点分离,排除封装翘曲引发HIP的可能性。

裸器件变形量测试结果曲线图

� 根因归结:工艺窗口与物料特性的“错配”

最终所有证据指向工艺环节:

在回流焊预热阶段,锡膏中的助焊剂过早挥发或活性不足,未能有效清除焊球/锡膏表面氧化层,导致两者在熔融阶段无法融合,最终形成“枕头效应”。

🎨 改善建议:从“防枕”到“焊牢”

优选锡膏:选择活性更强、抗氧化性能好的型号,并严格控制存储与使用周期;

优化炉温曲线:适当缩短预热时间,确保助焊剂在焊球熔化时仍具备活性;

引入工艺监控点:在关键产品上增加切片抽检或微聚焦X-Ray检查,及早发现界面缺陷;

关注环境管控:车间温湿度、锡膏暴露时间等细节,都可能影响助焊剂性能。

你在工作中是否也曾遇到这种“所有检测都正常,但板子就是不工作”的玄学故障?最后是如何破案的?

欢迎在评论区分享你的“破案经历”或工艺改善心得!