某 LED 灯条产线采用行业主流的 ENIG(化学镀镍金)FPC 焊盘处理工艺,SMT 制程完成后,却出现了棘手的批量失效:LED 焊点稍受外力就剥离、掉件,直接导致产线良率从 98% 骤降至 90%,不仅增加了返工成本,更让即将交付的订单陷入停滞。

技术团队第一时间排查:目检焊点无虚焊、连锡痕迹,AOI 检测通过率 100%,LED 原物料参数也符合规格要求。从设备到物料的常规排查全无结果,失效原因像 “隐形杀手” 一样,找不到任何蛛丝马迹。

ENIG 工艺因焊接稳定性强、耐腐蚀性好,一直是 FPC 焊盘的优选方案,之前批量生产从未出问题。这次的失效为何如此 “诡异”?是来料暗藏缺陷,还是制程参数出现了隐性偏差?看不见的失效根源到底藏在哪里?

本文将通过 “外观排查→表面显微分析→剖面深度检测→炉温曲线验证” 的全流程分析,从宏观到微观、从现象到本质,还原失效的完整链路,同时给出可直接落地的解决方案,帮你避开 ENIG 焊盘的隐藏陷阱。

外观检查:排除显性问题,锁定断裂特征

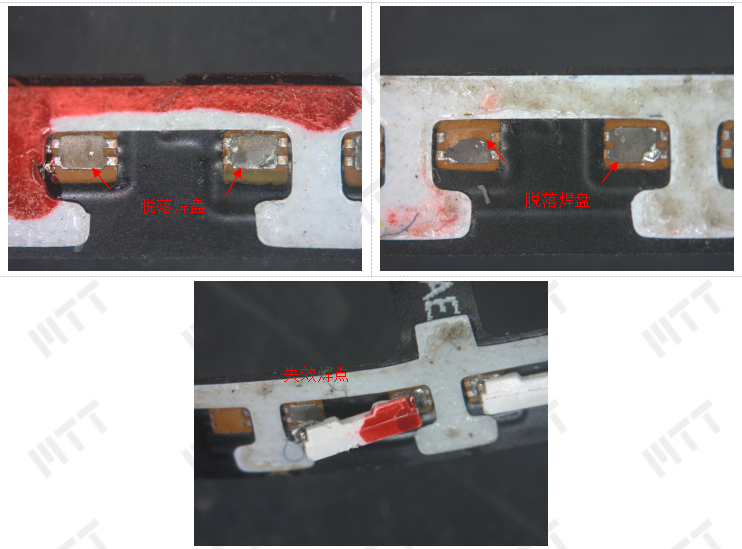

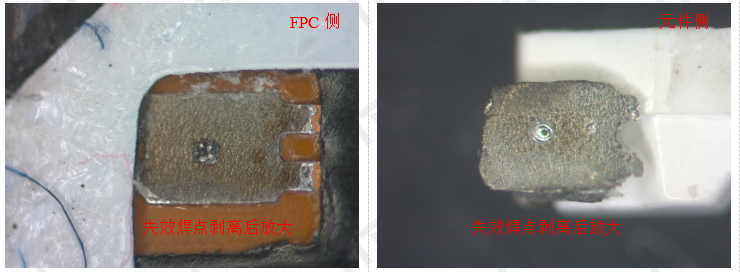

先对失效灯条的脱落焊点进行外观观察,结果有了初步线索:

焊点脱落界面异常平整,呈现典型的 “脆性断裂” 特征,排除了 “虚焊”“焊锡量不足” 等显性问题。

LED脱落后外观检查图片

断裂位置紧贴 FPC 焊盘侧,焊盘表面呈现异常黑色,部分焊盘铜箔被拉起 —— 这说明焊点本身有一定焊接强度,失效问题大概率出在 FPC 焊盘与焊点的界面结合处。

LED脱落后外观检查图片

🔍 既然不是基础焊接问题,那界面之间到底发生了什么?我们需要把视角放大到微观层面。

表面分析:排除污染,锁定裂纹隐患

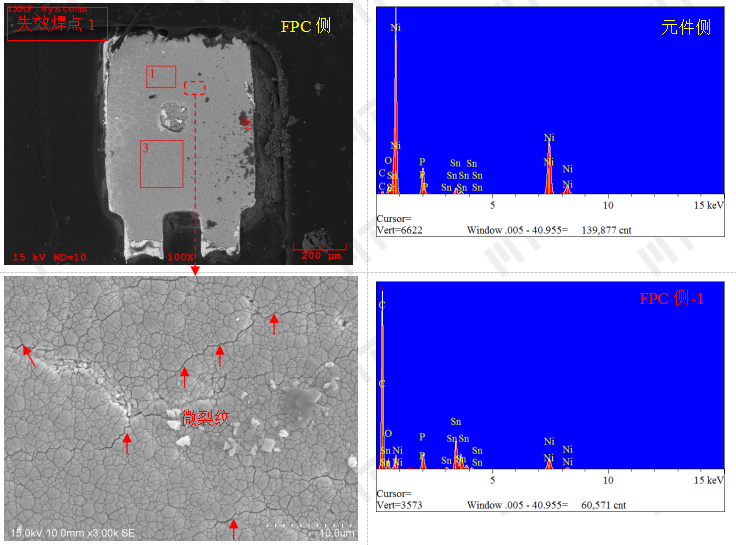

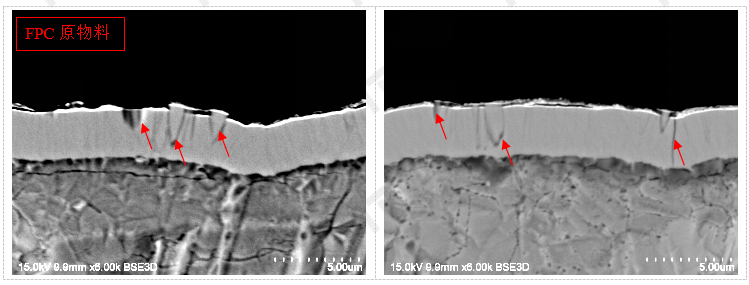

采用 SEM(扫描电子显微镜)+EDS(能谱分析)对失效焊点表面进行显微观察,同时对 FPC 光板焊盘做退金处理,重点排查 “黑镍” 和界面污染:

失效焊点的开裂位置精准定位在 FPC 侧 Ni 层与 IMC(金属间化合物)层之间,界面成分仅含 C、O、Ni、Cu、Sn 等常规元素,无异常污染,排除了 “焊接前界面沾污” 的可能。

失效位置焊点剥离后SEM图片及EDS能谱图

失效位置焊点剥离后成分测试结果

关键发现:FPC 焊盘退金后的 Ni 层表面,清晰可见明显的微裂纹,且无镍腐蚀现象 —— 这说明镍层本身可能存在来料缺陷。

FPC原物料焊盘退金后SEM图片

🔍 镍层有裂纹,但这会不会是焊接过程中产生的?为了验证猜想,我们做了更深入的剖面分析。

剖面分析:直击核心,揭开双重异常

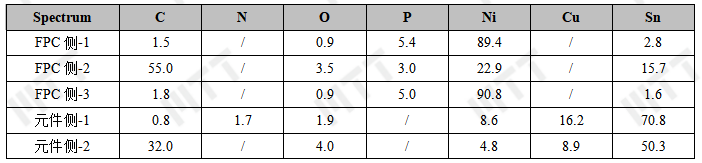

将失效焊点、正常焊点及 FPC 光板全部制作剖面样本,通过 SEM+EDS 观察微观结构,结果让失效真相浮出水面:

第一重异常:IMC 层严重超标。失效焊点的 IMC 厚度达 1.69μm~4.02μm,正常焊点也有 2.78μm~3.67μm,远超业界公认的 1.5μm 合理范围;且 IMC 形貌异常,存在块状铜镍锡三元化合物(强度极低,易脆断)。

失效位置焊点剖面SEM图片

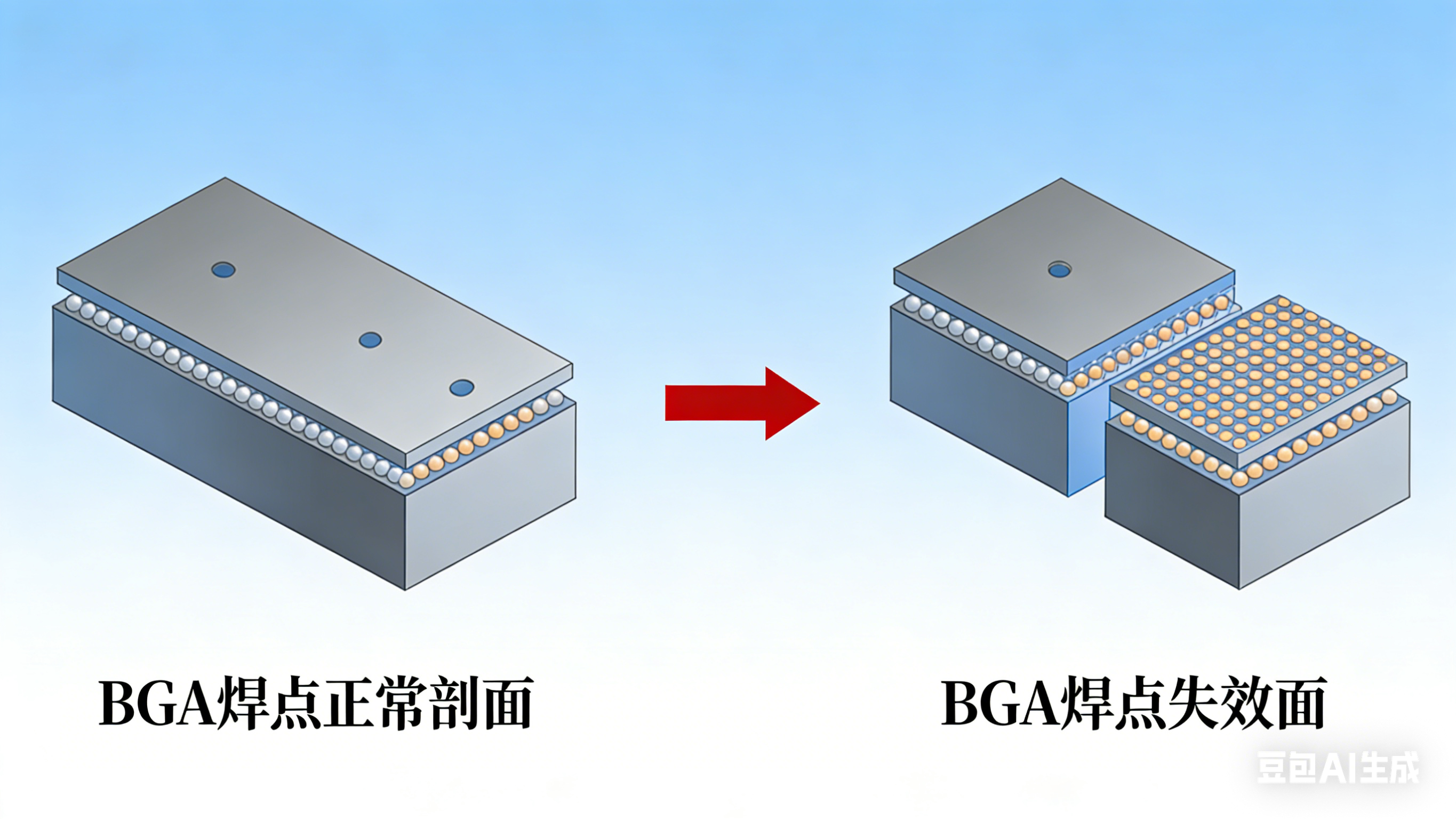

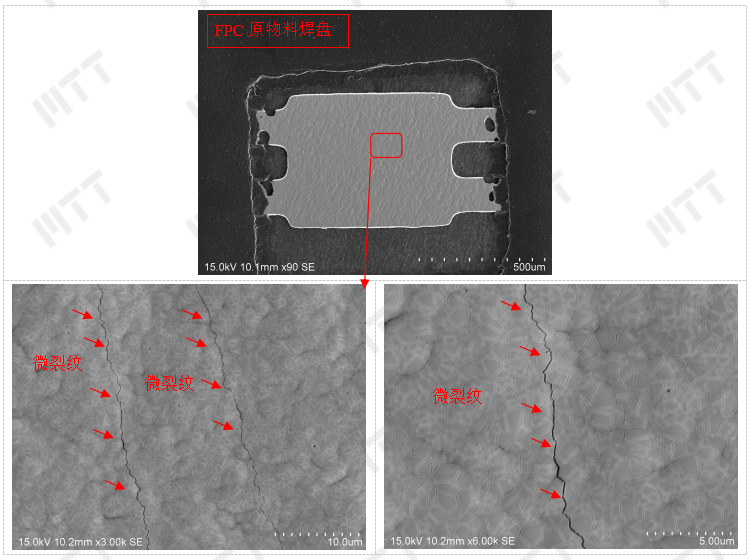

第二重异常:镍层微裂纹是 “先天缺陷”。失效焊点、正常焊点的 Ni 层均有锯齿状微裂纹,甚至未焊接的 FPC 光板镍层也存在同样裂纹 —— 这直接证明,微裂纹是来料自带的,与焊接制程无关。

FPC剖面SEM图片

失效逻辑:镍层本应是 “阻挡层”,防止铜扩散到焊点,但微裂纹让它失去了阻挡作用,导致 IMC 过度生长、成分异常,最终形成 “脆化界面”,稍受外力就断裂。

🔍 来料有缺陷是根本,但制程参数是否在 “火上浇油”?最后我们对炉温曲线做了验证。

炉温曲线分析:制程参数加剧失效

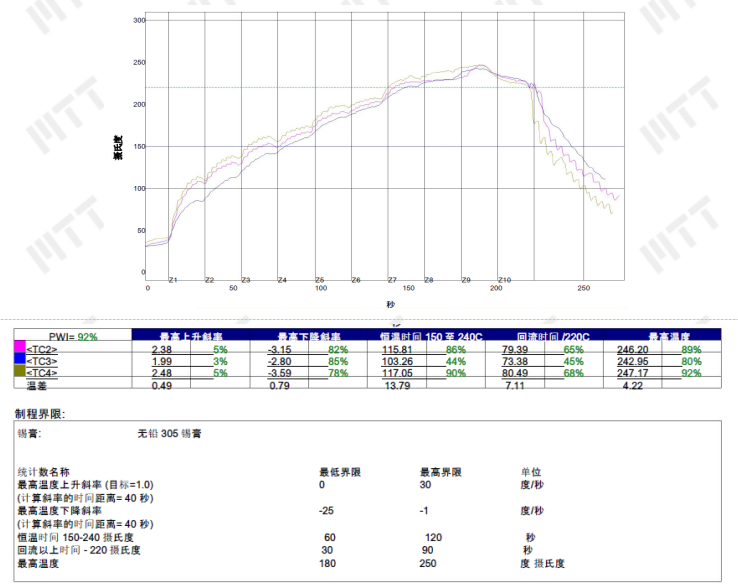

对焊接炉温曲线进行拆解后发现:

回流时间(220℃以上)最长达 80.49 秒,峰值温度最高 247.17℃,PWI(制程窗口指数)92%,偏制程标准上限。

Profile曲线

过长的高温停留时间 + 过高的峰值温度,会加速 IMC 层的生长速度,让本就有裂纹的镍层更难阻挡铜扩散,进一步加剧了 IMC 的异常增厚和脆化。

失效的核心逻辑(直接原因 + 根本原因)

♦直接原因:焊点界面 IMC 层过厚(1.7μm~4.0μm),且形貌、成分异常(块状三元化合物),导致焊点脆性增加,易剥离。

♦ 根本原因:FPC 焊盘镍层存在先天微裂纹,丧失了 “阻挡层” 功能,为 IMC 异常生长提供了条件。

♦ 辅助因素:炉温参数偏上限,加速了 IMC 过度生长,加剧了失效风险。

2 个可直接落地的优化方案

♦ 优选方案(从源头规避):新增 FPC 来料检验环节,重点检测镍层质量 —— 通过显微观察排查微裂纹,严格拒收有裂纹的批次,这是解决问题的核心。

♦ 辅助方案(制程优化):适当降低炉温曲线的 TOL 时间(220℃以上停留时间)和回流峰值温度,将 IMC 生长速度控制在合理范围,避免 “先天缺陷 + 后天不当制程” 的叠加失效。

遇到 ENIG 焊盘焊点掉件时,你是先排查 FPC 来料(镍层质量),还是先调整炉温曲线?有没有遇到过 “AOI 查不出、微观才见缺陷” 的类似案例?