在电子设备制造中,PCBA(印制电路板组件)的三防处理(防腐蚀、防潮湿、防霉菌)是保障产品长期稳定运行的核心工序。但某电子制造企业却遭遇了棘手难题:PCBA 完成三防处理后,三防漆与塑封器件界面频繁出现严重分层,不仅影响防护效果,还可能引发设备故障。为找到根源,企业将相关样品送往“工业医院”,经过多轮系统分析,终于揭开了这起失效事件的真相...

通过系统性分析,我们构建了本次失效的完整机理链: 一图读懂全文(节省时间版)

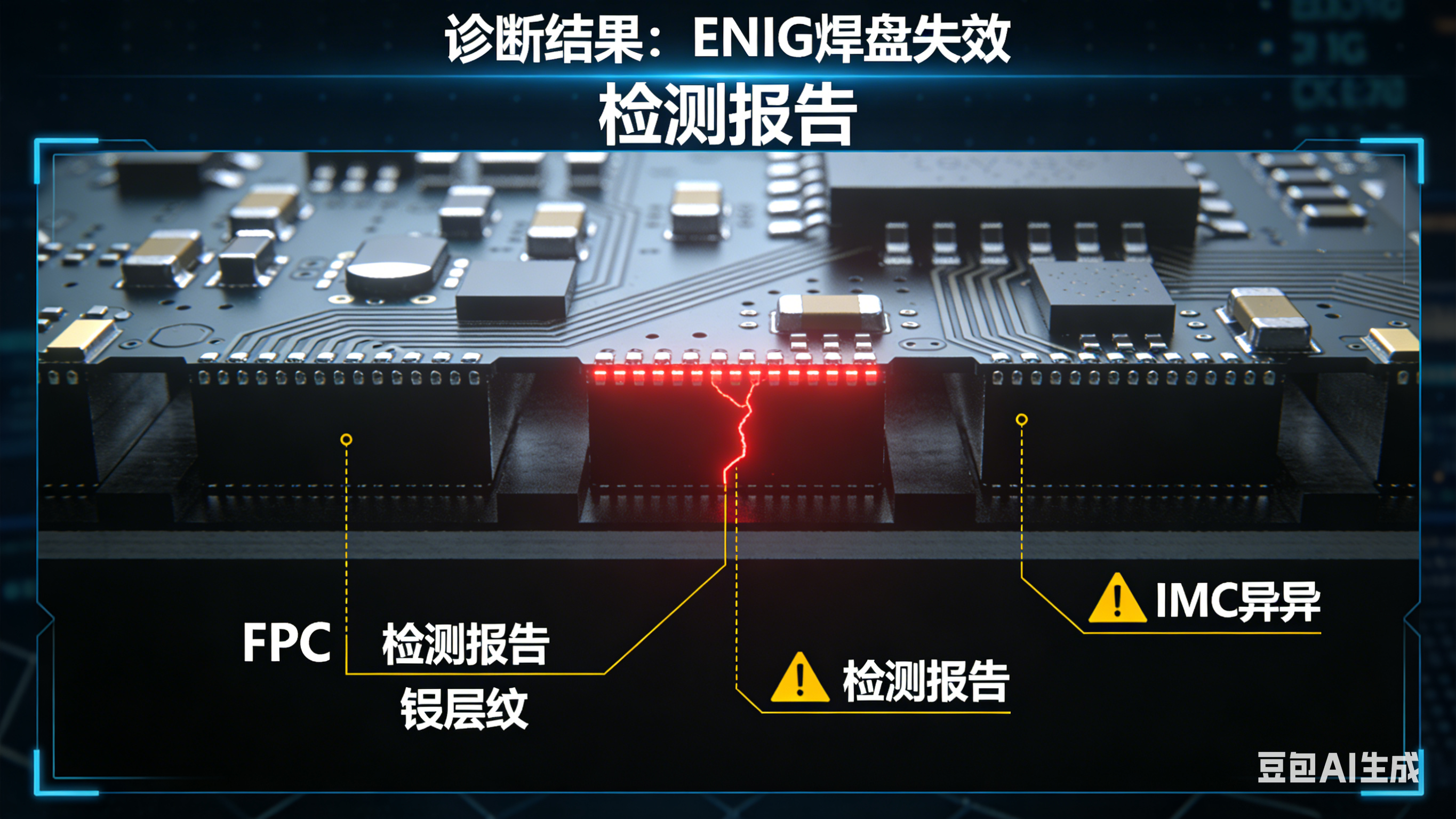

01 外观检查 —— 锁定问题靶点 首先对所有样品进行宏观检查,快速定位失效规律。结果清晰显示:失效现象仅特异性地发生在某一型号的芯片表面,而其他型号芯片则完全正常。这首先排除了三防漆材料本身存在普遍性质量问题的可能,将调查焦点指向了芯片个体差异。 外观检查结果

02 FTIR红外分析 —— 排除化学成分异常 利用傅里叶变换红外光谱仪,对失效界面的两侧材料进行“分子指纹”鉴定。谱图比对结果显示,失效处的三防漆与正常漆层成分一致,芯片塑封体材料也未见异常。这表明界面并未发生预期的化学反应或存在明显外来污染物,初步排除了化学不相容的假设。 失效界面三防漆侧 & 正常三防漆表面FTIR测试谱图 失效界面芯片侧 & 裸芯片表面FTIR测试谱图

03 SEM/EDS表面分析 —— 发现反常线索 通过扫描电镜观察微观形貌并进行元素分析。一个反直觉的现象出现了:更容易失效的芯片,其表面微观粗糙度实际上显著高于正常的芯片。理论上,更大的粗糙度应提供更强的机械咬合力,有利于涂层结合。这与观察到的失效现象相矛盾。同时,EDS能谱显示两者主要元素组成无本质差异。至此,常规的表面物理与化学分析均未给出合理解释。 裸芯片封塑封表面SEM形貌及EDS成分分析谱图

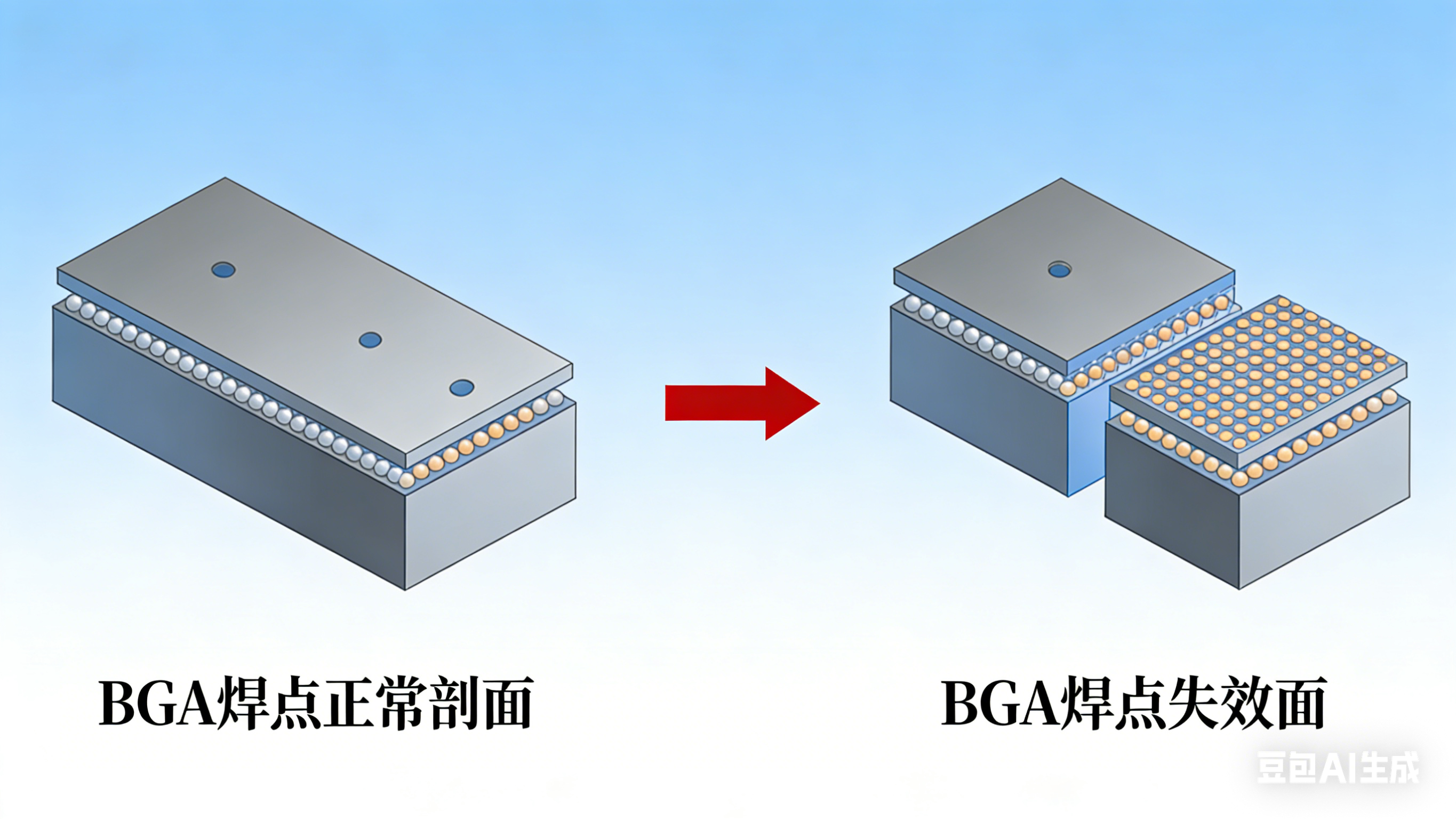

04 剖面分析与粗糙度量化 —— 确认失效形态

对样品截面进行剖析,直接证实了“界面分层”的失效模式。同时,3D激光共聚焦显微镜的精确测量数据,定量证实了前述粗糙度差异。所有数据都指向一个结论:失效并非由常见的表面缺陷或污染导致。调查陷入了瓶颈,常规手段似乎已经用尽。 失效样品及正常样品剖面形貌图 裸芯片塑封表面粗糙度分析结果

05 TOF-SIMS微量分析 —— 揭示决定性证据 当常规方法失效时,我们动用了具备极高表面灵敏度的“终极工具”——飞行时间二次离子质谱。它的探测深度仅在表面几个纳米范围内。正是这次检测取得了突破:仅在失效芯片的表面,检测到了特征性的硅油分子碎片信号,而正常芯片表面则没有。这种硅油残留是纳米级的,解释了为何之前的检测手段均“视而不见”。 失效样品塑封表面TOF-SIMS分析谱图 Ateml芯片塑封表面TOF-SIMS分析谱图 XILNX芯片塑封表面TOF-SIMS分析谱图

核心病因 芯片塑封表面存在硅油类物质残留,这类物质来自芯片封装制程中使用的含硅油离膜剂(脱模剂),是导致三防漆分层的 “根本病因”。 治疗方案 排查芯片的封装制程,减少含硅油成分的离膜剂及其他辅助材料 的使用,从源头避免硅油在芯片表面残留,确保三防漆与芯片表面的有效结合。 今日工业健康小测试: 如果你的产品也出现了类似的涂层分层问题,你会首先检查以下哪个环节? 1.涂层材料本身的质量和配比 2.涂覆工艺的参数设置 3.被涂表面的清洁和预处理 4.环境温湿度控制条件 欢迎在评论区分享您的工业诊断经验,一起探讨制造过程中的“健康管理”之道! 如果你的企业也遇到 PCBA 防护、元器件界面结合等 “产品病症”,欢迎联系我们的 “工业医院”,让专业 “医生” 为你排忧解难~ 关注我们,获取更多电子制造失效分析案例和技术干货!