在电子制造行业中,“焊接”是一个绕不开的关键工艺。随着环保要求的提高,无铅焊料逐渐取代了传统的锡铅焊料。然而,无铅焊接也带来了新的挑战,其中之一就是金属间化合物(IMC) 的形成与生长问题。

今天,我们就来聊聊这个在焊接过程中悄悄形成、却对焊点可靠性影响巨大的“隐形胶水”——IMC。

什么是IMC?

金属间化合物,简称IMC,是两种或多种金属原子在高温下相互扩散、结合形成的晶体结构化合物。在焊接过程中,焊料(如锡银铜SnAgCu)与基板金属(如铜Cu)在高温下发生反应,锡原子与铜原子“手拉手”结合,形成一层类似合金的化合物层。

这层IMC,就像是焊料与基板之间的“胶水”,把两者牢牢粘在一起。

IMC有哪些特点? IMC虽然“粘”得牢,但也有它的“脾气” ■生长速度与温度正相关:温度越高,IMC长得越快。 ■脆性大、延展性差:在室温下容易断裂。 ■低密度、高熔点:结构稳定,不易熔化。

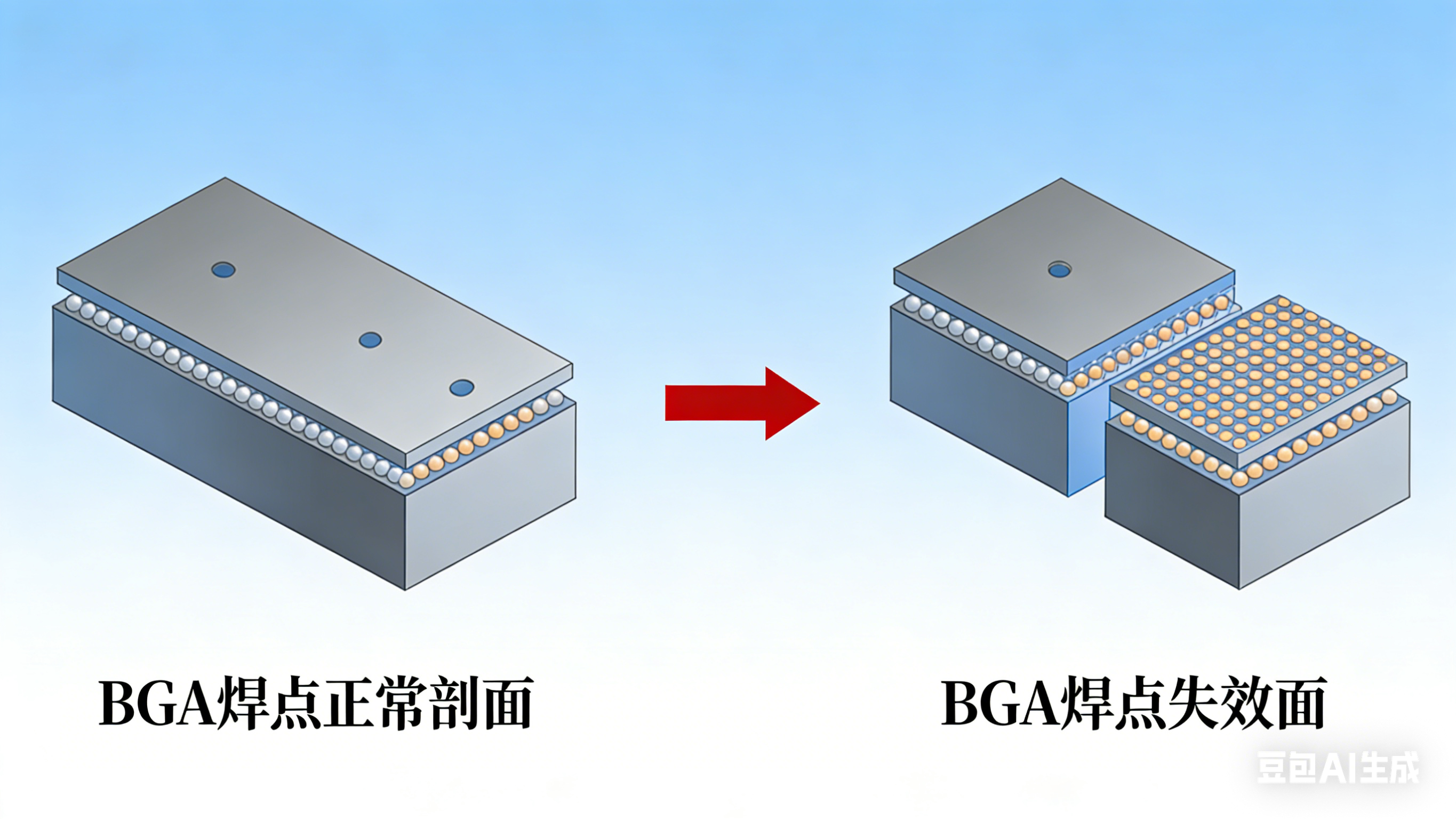

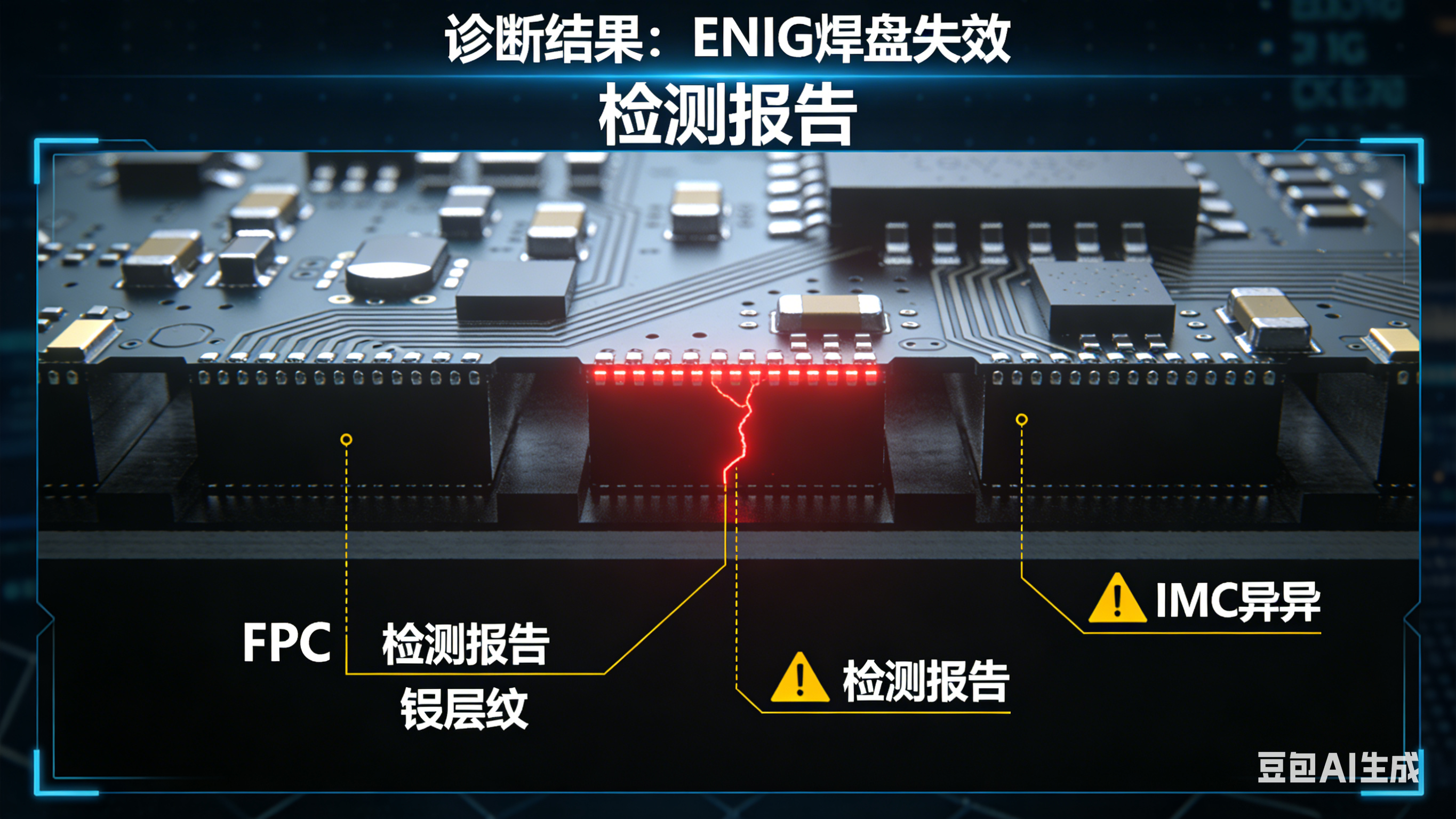

IMC对焊接是好是坏? ✅ 优点: 适量的IMC能增强焊料与基板之间的结合力,提升焊点的机械强度。 ❌ 缺点: 如果IMC过厚,就会变得脆弱,容易在热胀冷缩或机械振动中产生裂纹,导致焊点失效。 此外,过厚的IMC还会降低焊盘的“沾锡性”,影响后续焊接质量。

IMC是怎么形成和生长? ■焊接过程中:液态焊料与铜基板快速反应,形成Cu₆Sn₅(扇贝状,较厚)。 ■服役过程中:固态焊料与铜基板继续反应,形成Cu₃Sn(较薄,位于Cu与Cu₆Sn₅之间)。 随着时间推移,Cu₆Sn₅会逐渐转变为Cu₃Sn,后者性能更差,容易引发界面脆化。

如何控制IMC的生长? 为了避免IMC过度生长,电子行业中常采用以下方法: ■使用阻隔层:在铜基板上镀一层镍(Ni),再镀金(Au)保护。镍能有效阻挡铜与锡的反应,从而抑制IMC的过度形成。 ■控制磷(P)含量:在化学镀镍工艺中,适量的磷元素能形成富磷层,阻止镍参与反应,减少IMC的生成。

总结 IMC是焊接中不可避免的产物,它既是焊点强度的“守护者”,也可能是可靠性的“破坏王”。薄而均匀的IMC有利于焊接,而过厚的IMC则会带来风险。 目前,虽然我们对IMC的形成机制已有初步认识,但在形貌控制、生长预测等方面仍有许多研究空间。未来,随着无铅焊接技术的不断发展,对IMC的精准控制将成为提升电子产品质量的关键之一。 小tips:你是否曾在维修电子产品时,发现焊点脱落或裂纹?那很可能就是IMC“捣的鬼”。下次再遇到,不妨想想这篇小文,或许能帮你找到问题的根源。