在 LED 电源、汽车电子等领域,PCB 铝基板因出色的散热性和机械强度成为核心部件。某产线按标准流程生产时,铝基板经过三次回流焊考验,各项性能指标均达标,良率稳定在预期范围,未出现任何异常。可万万没想到,当部分产品进入返修环节(需二次高温处理)时,局部鼓包问题突然爆发!!!

更棘手的是,不良高度集中在某两个生产批次,而非随机散布。生产阶段无异常、返修才出问题,且不良批次高度集中,这让技术团队陷入困惑:到底是材料缺陷、工艺漏洞,还是另有隐形黑手?

为什么过了三次回流焊的铝基板,会在返修时 “突然罢工”?鼓包的核心诱因是什么??如何快速排查并避免同类问题重复发生???

本文通过外观检查、切片、剥离、光谱与热应力测试等步骤,一步步揭开鼓包背后的真相,同时给出返修前预烘烤等针对性解决方案,帮你避开这类 “隐形失效陷阱”。

外观与“解剖”——锁定失效发生界面

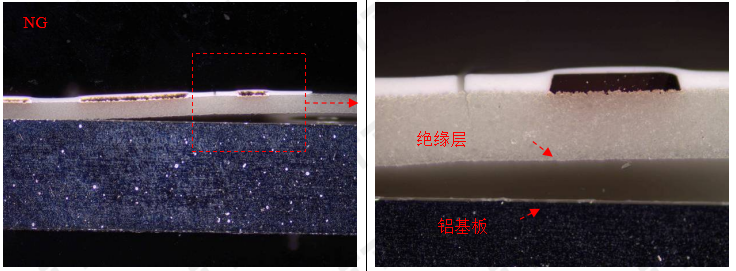

分析从最直观的外观开始。在立体显微镜下,不良品表面的鼓包清晰可见,为了看清内部,分析人员对鼓包位置进行了精密切片,制成可在金相显微镜下观察的剖面。

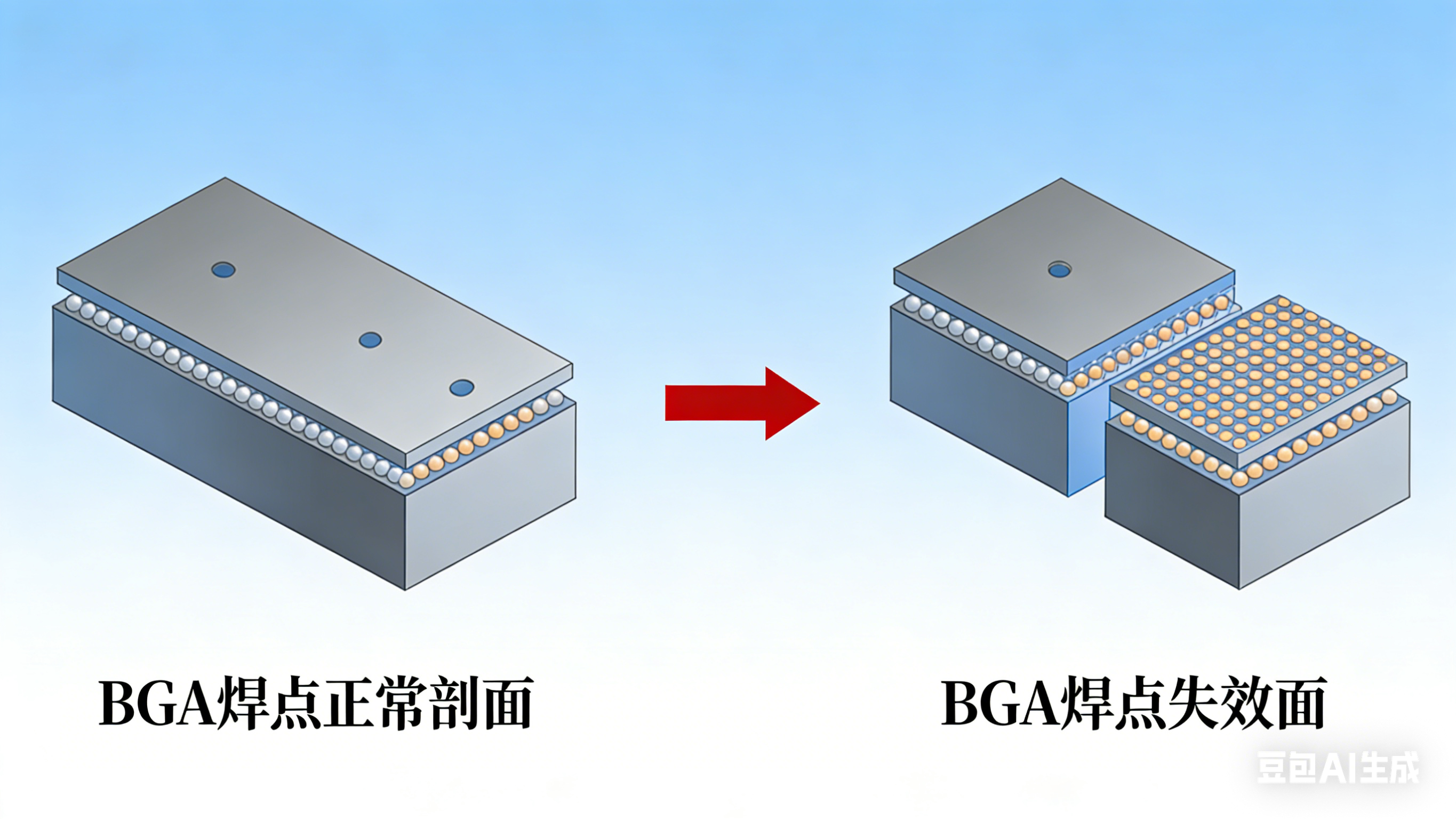

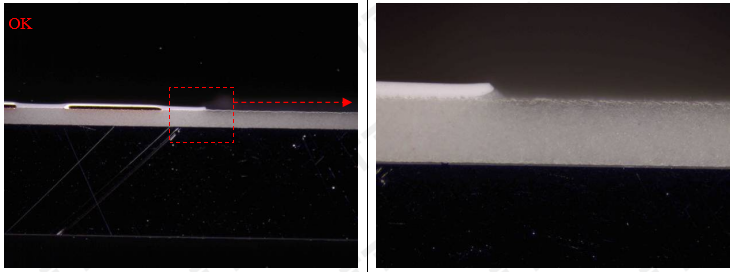

正常样品剖面显示:结构层次分明,从铝基板、阳极氧化层、绝缘层到铜箔,各层之间紧密结合,无任何分离迹象。

正常样品剖面金相观察照片

不良样品剖面揭示:鼓包处的分层,明确发生在“铝基板阳极氧化层”与上方的“绝缘层”之间。这是失效的第一现场。

不良样品鼓包异常剖面金相观察照片

材料“身份”与“关系”排查

既然找到了失效界面,接下来就要排查两方面:材料本身有没有问题?两者之间的“关系”(结合力)是否正常?

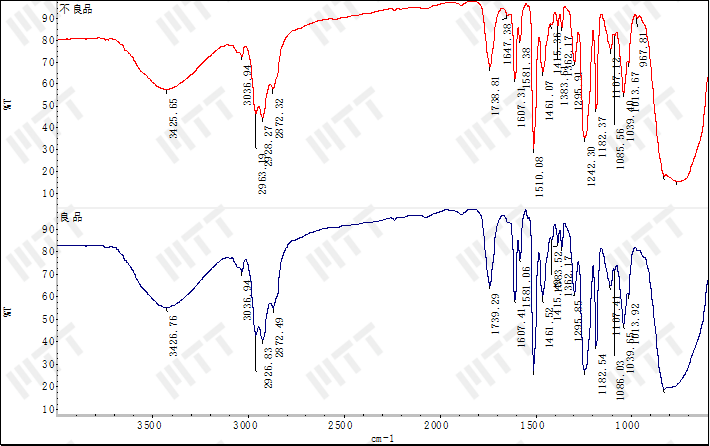

材料身份鉴定(红外光谱分析):

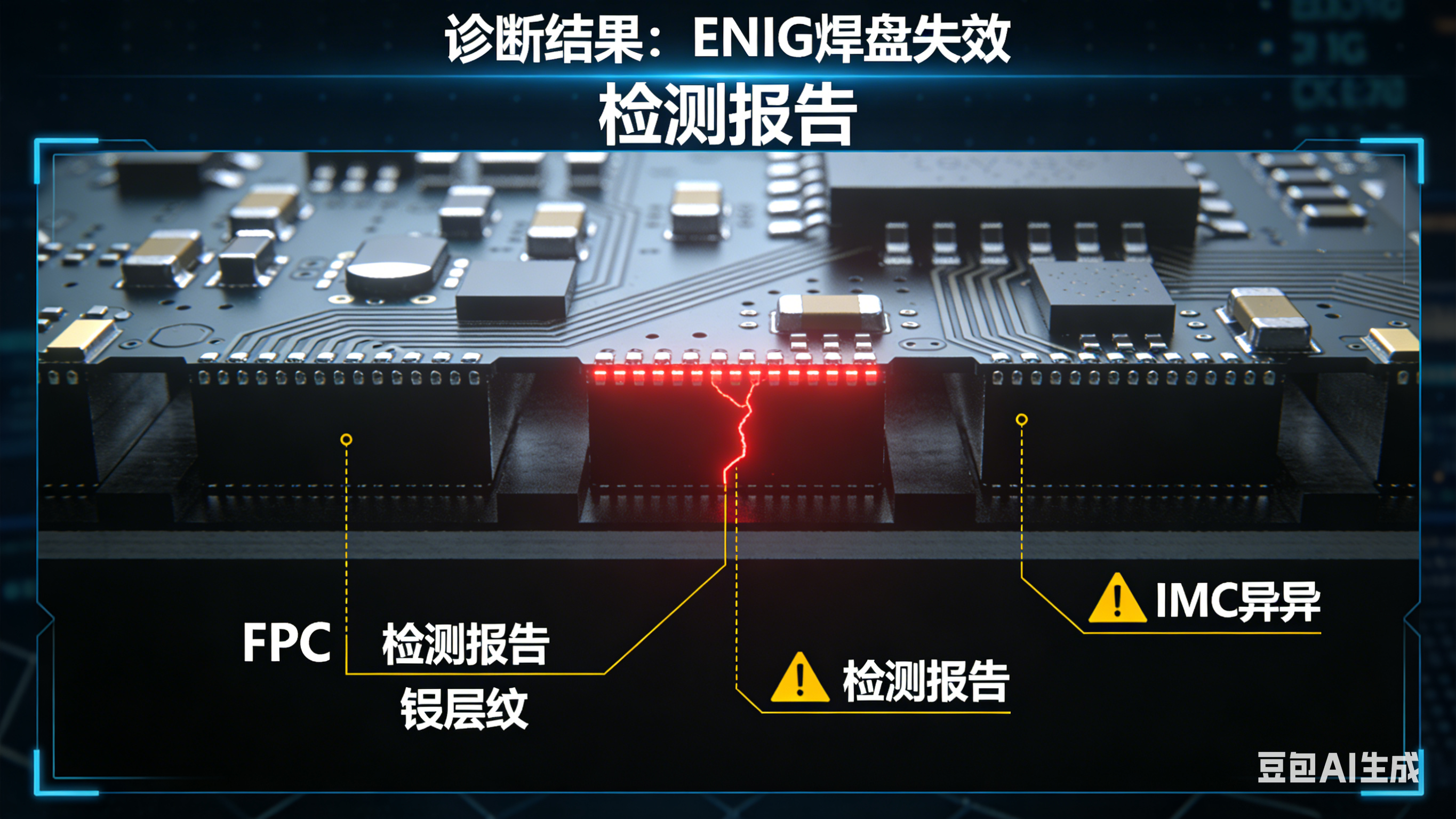

对良品与不良品批次的绝缘层材料进行成分分析,结果显示:两者主要成分均为双酚A型环氧树脂,且固化程度都很高,几乎无差异。这首先排除了“材料用错”或“固化不足”这两个常见嫌疑。

绝缘层红外光谱图

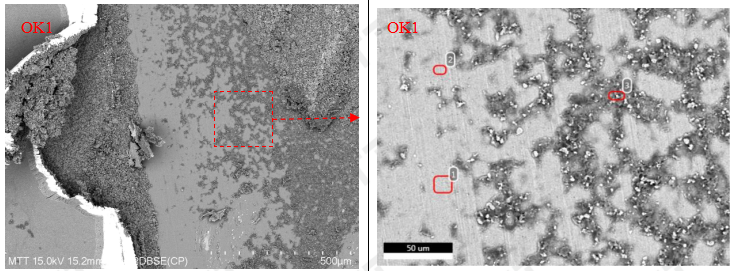

“关系”强度测试(剥离分析):

研究人员模拟“分手”场景,对界面进行机械剥离。

正常样品“分手”艰难,铝基板面上残留了大量绝缘层,证明两者结合非常牢固。

OK1剥离界面形貌

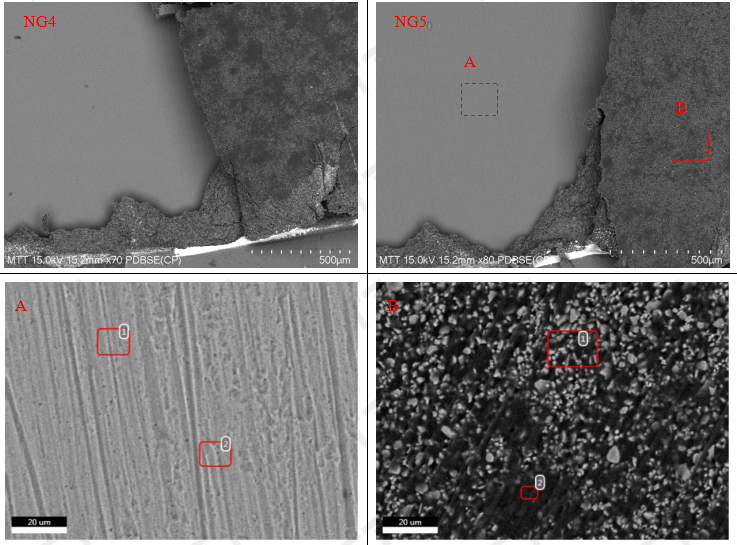

不良样品鼓包处则“干脆利落”,两者完整分离,铝基板面光洁,几乎不留残胶,证明此处界面的结合力已提前严重弱化。

NG4、NG5鼓包分层剥离界面形貌

进一步用能谱仪(EDS)检查“分手”后的两个表面,未发现油污、异物等污染痕迹,又排除了“界面污染”的可能性。

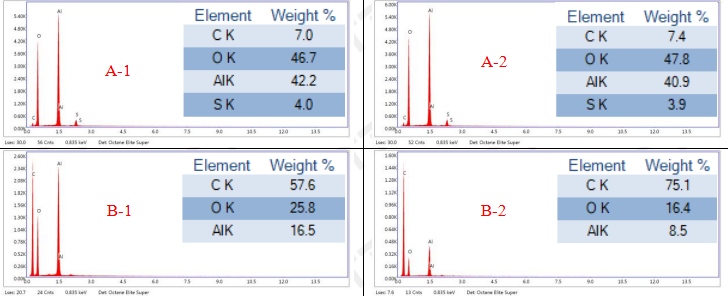

NG4、NG5鼓包分层EDS成分谱图

关键重现实验——热应力测试

至此,分析似乎陷入了僵局:材料没问题,界面没污染,那结合力是怎么变差的?一个关键的模拟实验成为破案转折点。

分析人员依据标准,对样品进行热应力测试(模拟返修高温):

未烘烤直接测试:不良批次样品迅速出现鼓包,形态与客户提供的失效品一致;而良品批次则安然无恙。

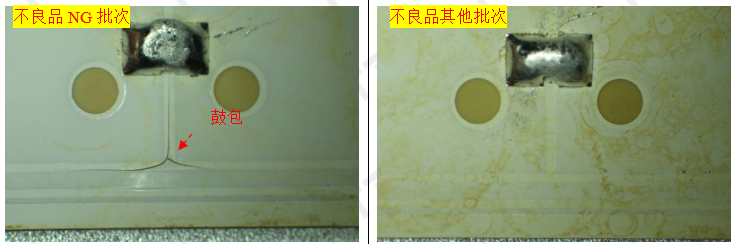

未烘烤条件下,不良品NG批次和不良品其他批次的PCB热应力测试后图片

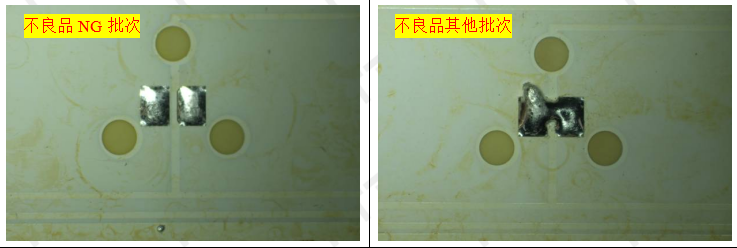

烘烤后(125°C/5h)再测试:所有样品,包括不良批次,全部通过测试,无鼓包发生!

烘烤条件下,不良品NG批次和不良品其他批次的PCB热应力测试后图片

⚠️ 这个对比实验指向一个核心变量:水分。烘烤的作用正是去除板材吸收的湿气。

👇 串联所有证据,失效链条变得清晰:

根本原因:特定批次的铝基板PCB,在生产后存储或周转过程中受潮,绝缘层吸收了过量水汽。

失效机理:受潮后,绝缘层膨胀,其与铝基板阳极氧化层之间的结合力在微观上已被弱化。但由于回流焊是整体、快速加热,水分可能尚未充分汽化产生足够破坏力。而返修是局部、持续加热,热量聚集使界面处的水分急剧汽化,产生巨大蒸汽压力,最终撑开已不牢固的界面,形成鼓包。

批次性体现:不良批次可能因包装、存储环境或时间差异,吸潮量显著高于其他批次。

结论:铝基板返修鼓包异常,直接原因是PCB受潮导致的界面结合力下降及高温下水汽汽化。

📝 明确且有效的建议

在返修前,增加对铝基板PCB的预烘烤工序。

建议条件:125°C,烘烤2-5小时(具体时间可根据板厚、存储环境调整)。这是消除湿气、恢复界面结合强度、避免返修分层最直接有效的工艺对策。

这个案例揭示了一个常见但易被忽视的可靠性问题:PCBA的“湿气管理”。它不仅影响焊接质量(如爆米花效应),同样深刻关系到基板自身的可靠性。

在您的工作经历中,是否也曾遇到过因“湿气”导致的工艺或产品失效?对于铝基板、厚铜板等特殊PCB,你们有哪些有效的防潮存储或烘烤工艺规范?欢迎在评论区分享您的经验和见解,让我们共同积累应对“隐形杀手”的实战智慧。