某产品在经过老化测试后,发现待机工作电流异常增大。经详细分析,确定问题源于C6电容(C6电容指电路板上特定位置或功能的电容器)出现异常。为了全面而深入地探究C6电容失效的根本原因,我们采用了一系列专业且系统的检测手段来开展失效分析工作。

1.外观检查&X-ray透视 失效电容电容表面未发现明显裂纹、破损等异常现象,排除电容受到外力撞击等因素导致的失效。使用X-ray对失效电容进行透视检察,未发现明显结构异常。 2.电参数测试 失效电容阻值均小于2kΩ,远小于未使用电容阻值,说明失效电容存在明显漏电现象,测试结果表1所示。

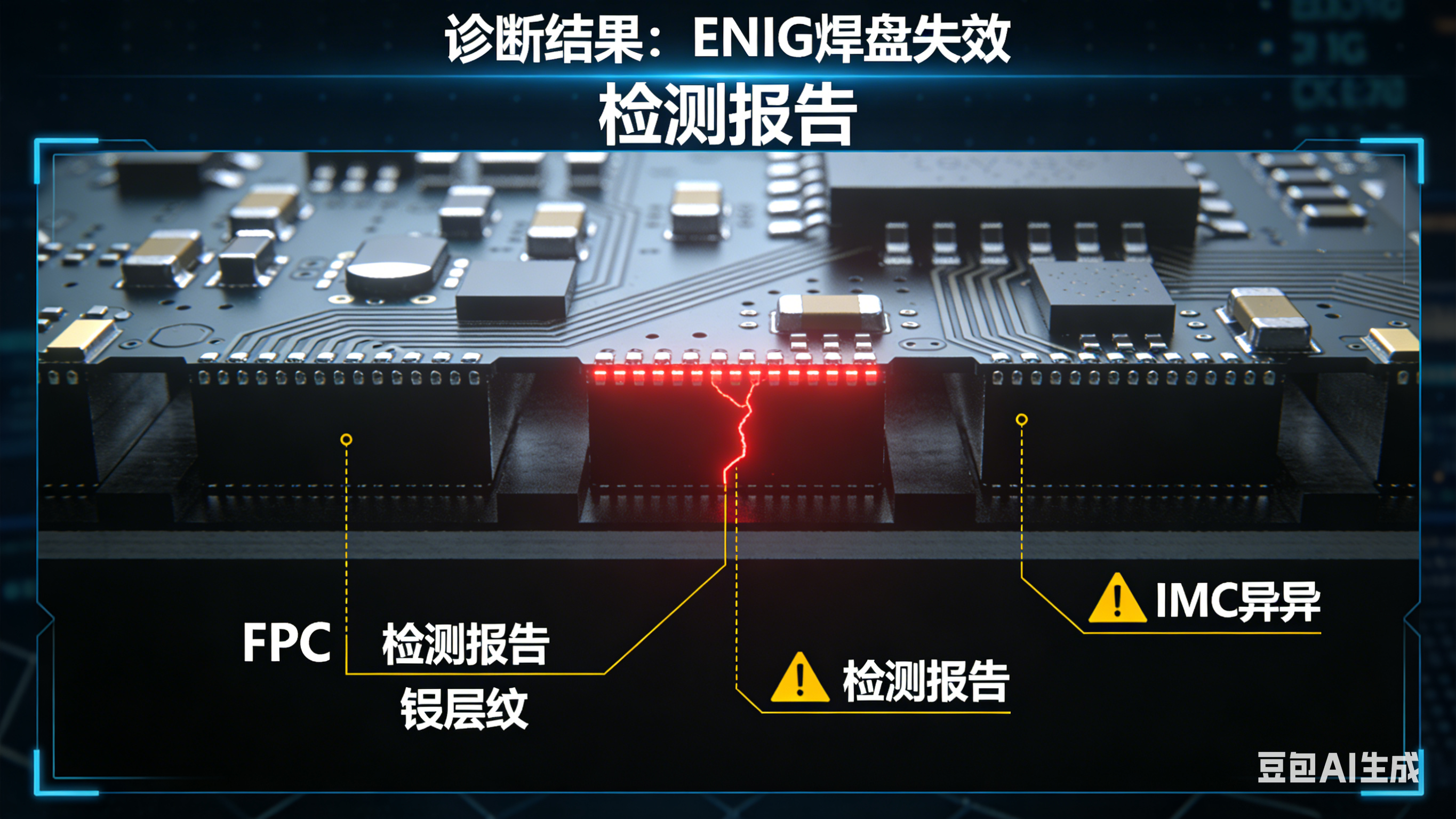

3.Thermal EMMI热点定位 发现失效电容内部均存在明显的异常亮点,亮点主要集中在靠近电容端电极一侧。 4.切片分析 (1)NG1电容在热点定位显现异常亮点的位置有明显裂纹。进一步研磨至内电极显露,发现裂纹穿过内电极交叉区域,导致内电极上下层之间出现短路或低阻通道。对比不同位置切片形貌,随着逐步研磨至电容内部,裂纹逐渐变小,说明裂纹扩展起源点应靠近电容外部。此外,微观形貌观察裂纹较细,且未见熔融烧毁现象,推测应属于机械应力裂纹。 (2)NG2、NG3均在电容底部一侧发现有裂纹,并延伸至内电极区域导致电容层间漏电短路,位置与热点定位出现异常亮点对应。裂纹起源于底面端电极,其角度与底面角度接近45°,属于典型的机械应力裂纹形貌。

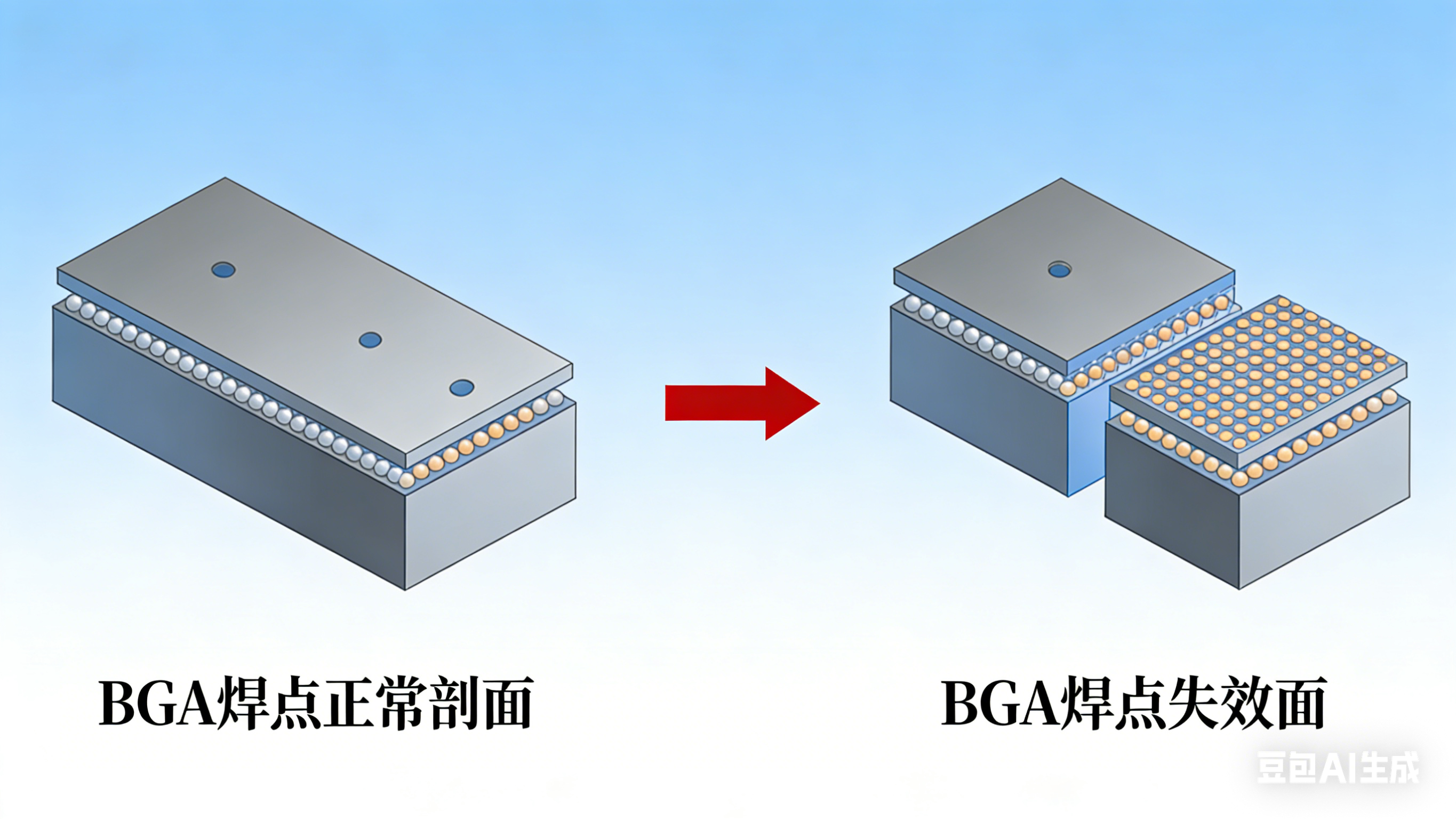

5.物料验证 按照规格书进行三点弯曲试验,对实验后电容外观与电性进行确认,未发现明显异常。对#1、#2电容进行切片分析,均未发现有明显裂纹、介质层空洞等缺陷。因此,该物料可满足其规格书要求。 6.模拟实验 为确认失效电容内部裂纹是否属于机械应力裂纹,对#3、#4电容继续进行三点弯曲模拟试验,试验后对电容进行切片分析。 切片结果显示:基板弯曲量为4mm时,#3、#4电容内部均出现明显的裂纹,其位置起源于端电极位置并与焊接面呈45°,与失效电容内部裂纹形貌特征基本一致。因此推断失效电容受到了较大的外部应力,进而在内部出现裂纹。 7.分析与总结 分析:电容内部出现机械应力裂纹的原因为:由于电容瓷体是由硬而脆的陶瓷材料制成,这种材料对单板变形产生的应力比较敏感。当电容受到额外的应力作用时,裂纹会在应力集中点产生,如图15所示,如果器件受到向上的应力,底部焊端和焊料的交接处为应力集中点,这个位置就成为薄弱环节,容易产生与焊端呈45°或“Y”字型的裂纹,反之亦然。 总结:电容的失效主要原因是受到外部应力产生延伸至内电极交叉区域的裂纹,形成漏电通道导致阻值下降。 8.建议 排查电容组装、测试等过程中的外部应力来源。