OSP表面处理工艺具有控制简单、成本低廉、表面平整等优点,越来越广泛应用于PCB生产制造中。然而,在实际生产过程中,工艺不良、产品储存或使用不当等都容易导致OSP板出现表面变色、膜厚不均匀、焊盘上锡不良、虚焊及焊锡不饱满等问题。

某OSP 焊盘过两次炉温后,波峰焊出现严重的上锡不良。降低炉温后,无可焊性问题。本文将以OSP焊盘上锡不良为例,分析其失效原因与机理,并提出改善建议。

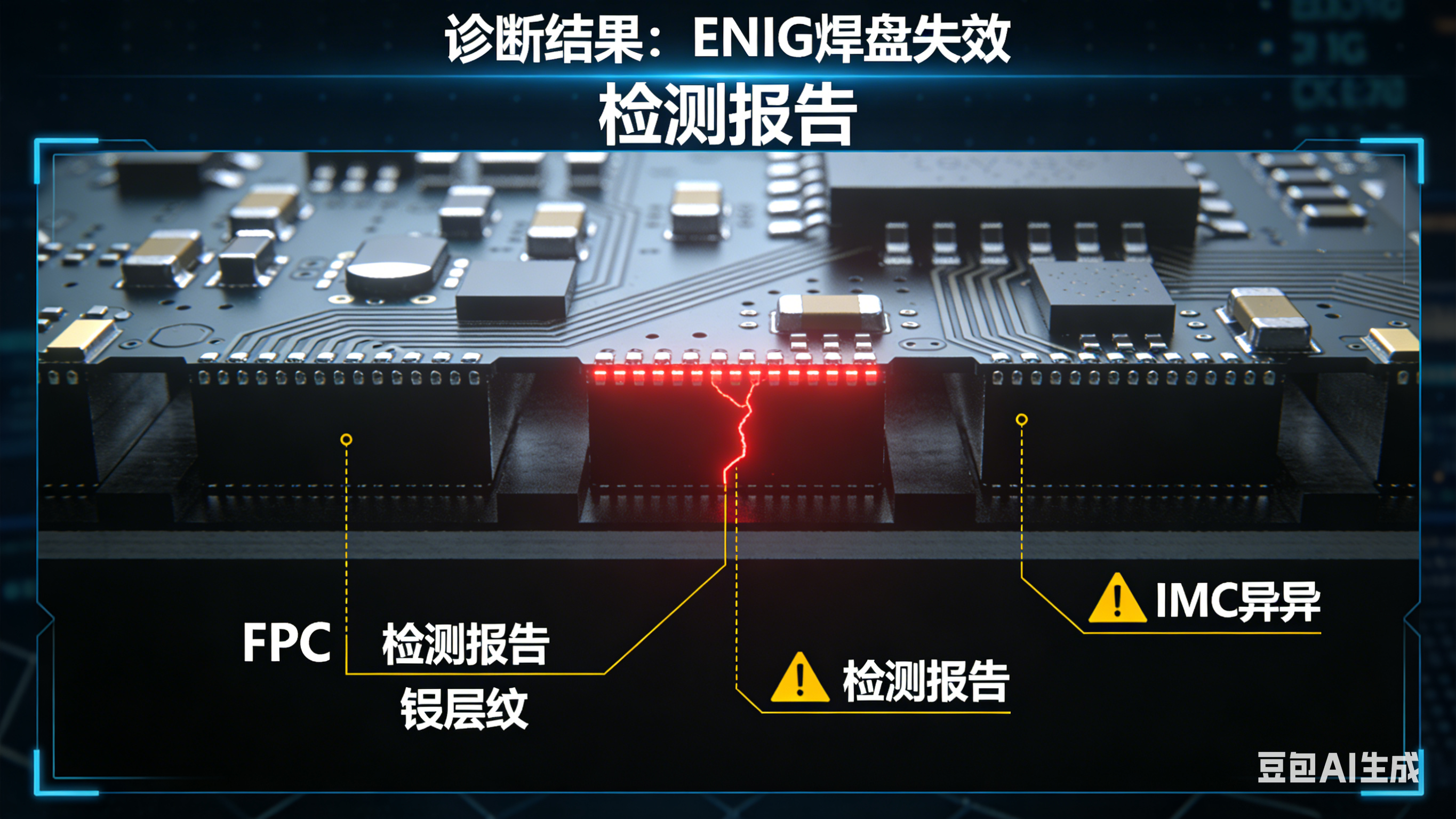

1.外观检查 NG PCBA多数波峰焊点孔环表面存在明显上锡不良现象,呈现退润湿及不润湿特征;不润湿位置呈现OSP膜层颜色,疑似OSP膜层未被去除。

图1.NG PCBA上锡不良波峰焊点外观检查照片

2.表面分析 润湿不良位置表面平整,表面无明显焊锡残留现象;成分分析显示,润湿不良位置未发现明显异常元素存在;Cl元素推测来自未去除OSP膜层成分,后续通过其他分析手段进一步确认。

图2.NG PCBA波峰焊点润湿不良位置形貌观察及成分分析

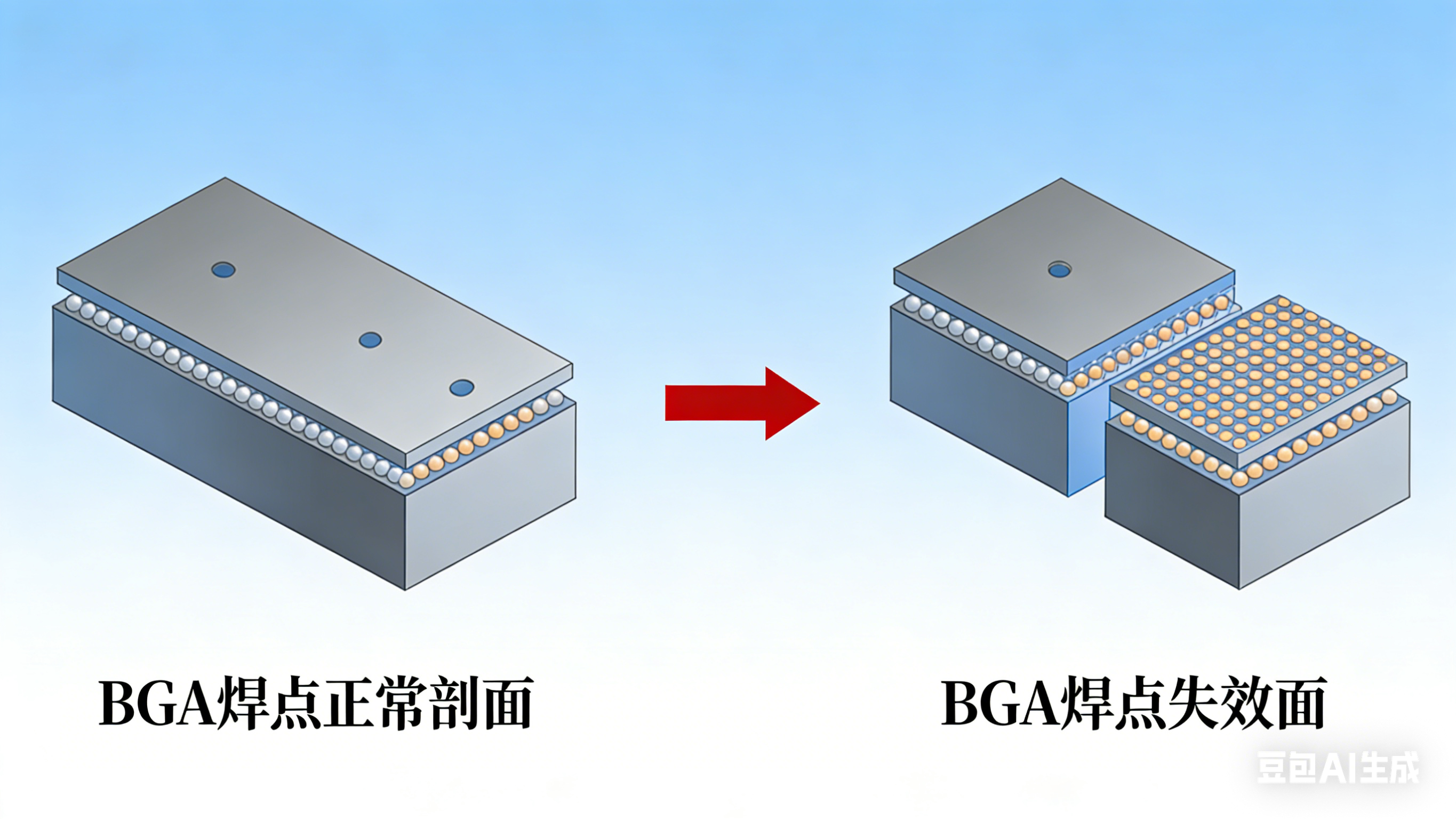

3.剖面分析 润湿不良位置1无明显焊锡残留,形貌放大后,局部疑似OSP膜层残留; 润湿不良位置2 FIB切割后,明显发现OSP膜层残留现象。

图3.NG PCBA波峰焊点润湿不良位置切片、FIB切割后截面形貌观察照片

4.OSP膜层成分分析 为了表征OSP有机膜受热分解程度及对比NG批次PCB光板(命名为样品A)与对比PCB光板(命名为样品B)OSP膜层成分是否存在差异,分别对NG批次PCB光板、对比PCB光板、二次回流NG批次PCB光板(命名为样品C)OSP膜层成分进行分析,结果如下。 4.1 FT-IR分析 如图4所示,红外光谱分析结果显示: ①样品A OSP膜红外光谱信息弱,相较于样品B OSP膜红外光谱信息弱,表明样品A OSP膜厚度可能较薄; ②样品C OSP膜红外光谱中出现了新的N-H官能团,表明OSP膜经过二次回流可能发生了结构变化。

图4.OSP膜层红外谱图

4.2 XPS分析 XPS分析结果显示: ①三个样品孔环OSP膜表面主要测到 C/O/N/Cl/Cu/Si 等元素,样品C表面也测到少量的Sn; ②三个样品表面的Si主要判定为有机硅、N为有机氮、Cl的化学态包含有机氯和氯化铜;其中A和B样品表面的成分比较接近:有机物有芳香环结构(π-π),铜主要为氯化亚铜(CuCl);而样品C表面未测到明显的芳香环结构,且有机物酯类比较明显,铜主要为氢氧化铜【Cu(OH)2】和氯化亚铜(CuCl)的混合; ③样品C表面测到的Sn主要为氧化锡。

图5. XPS分析谱图

5.OSP膜厚测试 对样品A、样品B及样品C OSP膜层分别进行观察及厚度测量,结果如下: ①样品A与样品B OSP膜层形貌无明显差异,但厚度差异明显; ② 样品A与样品C OSP膜层形貌存在明显差异,样品C膜层内部弥散分布较多颗粒状物质,而样品A膜层未观察到该现象;样品A、样品C膜层厚度较样品B膜层厚度,明显偏小。

图6. FIB切割后OSP膜层观察及膜层厚度测量结果

6.上锡性验证 为了确认二次回流NG批次PCB光板确实存在上锡不良现象及降低炉温后上锡性变正常,对二次回流NG批次PCB光板及降低炉温后二次回流NG批次PCB光板分别进行上锡性验证。 (备注:降低炉温后回流曲线满足标准IPC 7530A-2017 群焊工艺温度曲线指南(再流焊和波峰焊)中无铅回流温度要求。) 二次回流NG批次PCB光板浸锡后,多数通孔孔环表面发现明显润湿不良现象,而降低炉温后二次回流NG批次PCB光板浸锡后,通孔孔环润湿完好。 以上结果表明:当炉温调低到标准IPC 7530A-2017 群焊工艺温度曲线指南(再流焊和波峰焊)中无铅回流温度要求的范围内时,NG批次PCB光板上锡正常,即NG批次PCB光板可焊性满足标准要求;初始炉温曲线峰值温度最高245.3℃,位于标准IPC 7530A-2017 群焊工艺温度曲线指南(再流焊和波峰焊)中无铅回流温度要求的上限。

图7.降低炉温后的二次回流炉温

图8.初始炉温下二次回流炉温

图9.二次回流NG批次PCB光板浸锡后外观照片

图10.降低炉温后二次回流NG批次PCB光板浸锡后外观照片 7.锡样成分测试分析 分析得出锡样为锡银铜合金。对于波峰焊接锡炉成分,行业一般采用锡铜合金,以避免通孔孔铜被过度咬蚀,建议锡炉采用锡铜合金,但本案件中锡炉成分不是导致OSP上锡不良的原因。

8.总结与建议 对比NG批次PCB光板与对比PCB光板FT-IR、XPS及FIB分析结果可知:二者膜层成分比较接近:有机物有芳香环结构(π-π),铜主要为氯化亚铜(CuCl),但二者膜厚存在明显差异,前者与后者OSP膜厚平均值分别为225.9nm、585.5nm,即NG批次PCB光板OSP膜厚明显偏薄,故其相较于对比PCB光板,耐热能力偏低。 综上所述,二次回流后OSP膜上锡不良的原因包括: ①相对较高的回流温度; ②OSP膜相对偏薄,耐热能力相对偏低。 建议: 1. 适当降低回流峰值温度,避免OSP膜层承受较高温度冲击; 2. 适当增加OSP膜层厚度,提高其耐热能力。