在精密制造领域,即便是看似微不足道的装配开裂问题,每一个细微的缺陷都可能成为产品质量与安全的重大隐患,造成千万级的损失。

我们发现某冲压铜带冲压过后镀锡,在装配过程中发现有端子开裂,开裂具有偶发无规律性。这起看似寻常的故障,背后却牵扯出轧制工序中潜在的重大隐患。

本文将带您深入剖析这一案例,从装配偶发开裂现象出发,逐步揭开料带次表面分层缺陷的真相,探讨其背后的原因。

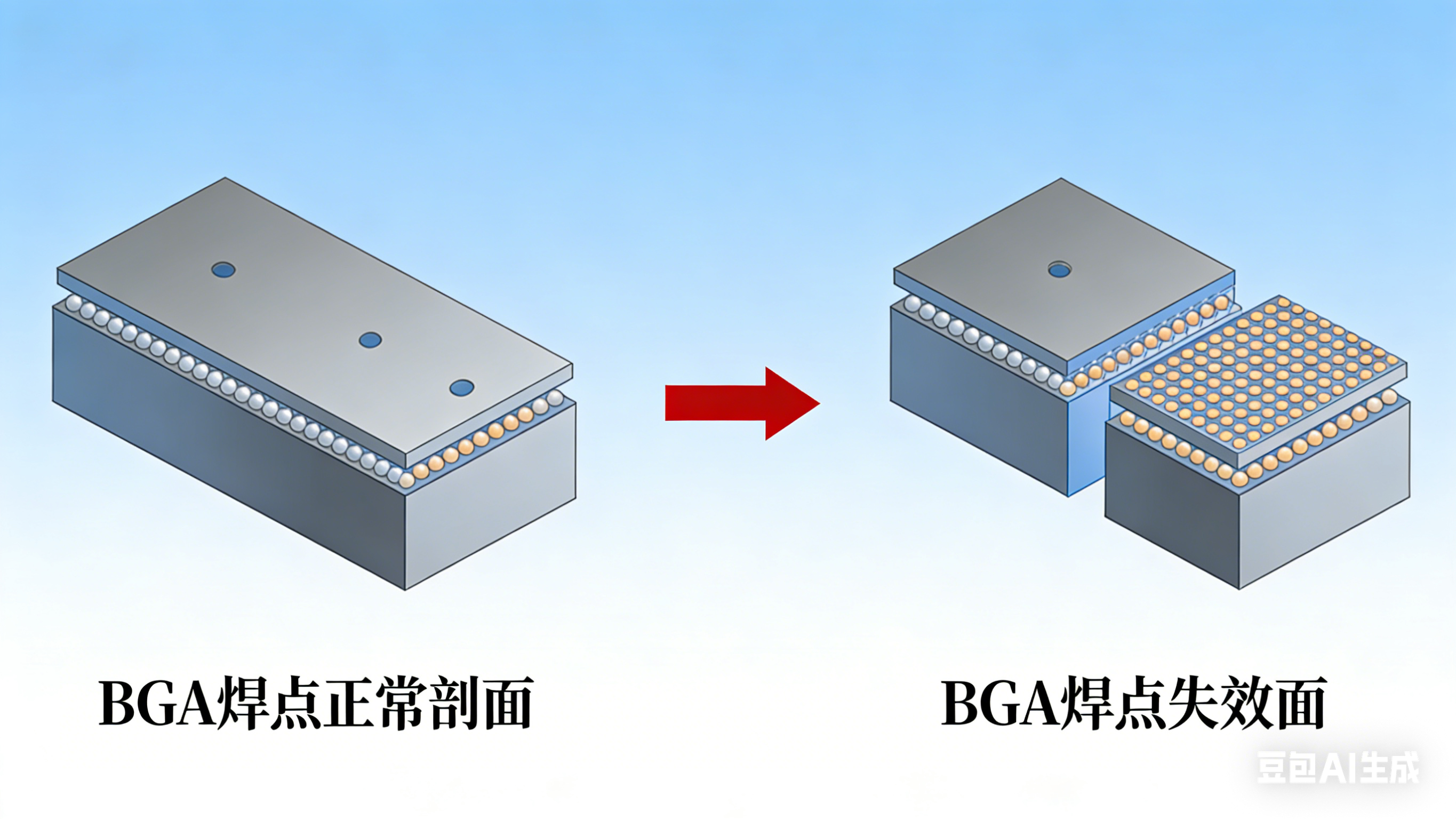

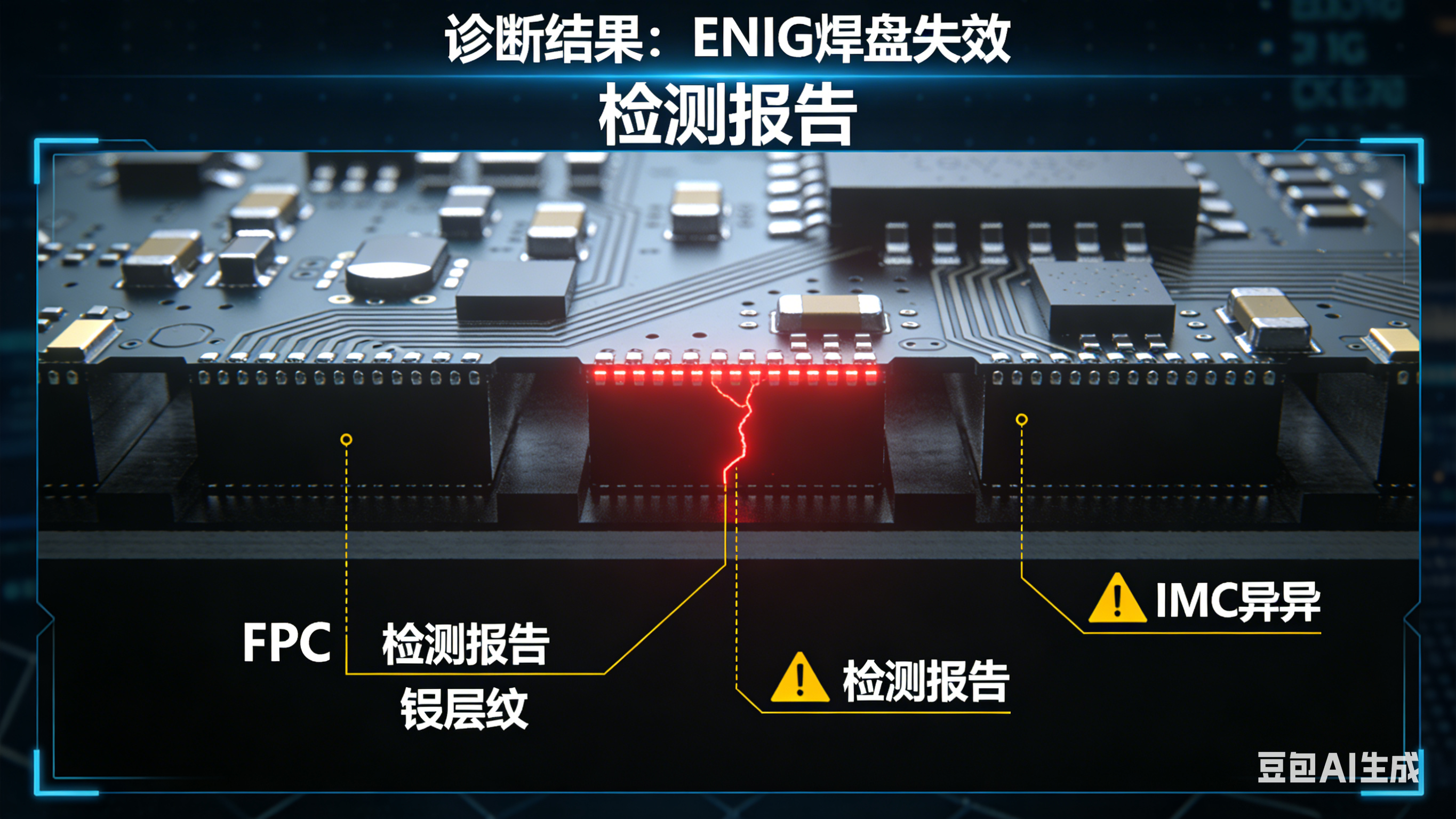

1.低倍观察 由图可知,试样NG裂缝位于端子中弯折部位,为弯折弧面中心位置附近,靠近端子正面,裂缝所在折弯部位为端子中弯折程度最严重位置。裂缝具有一定宽度以及纵深,裂缝边缘可见层状间隙分布。 2.表面分析 裂缝两边缘具有重合特征,且裂缝的层状间隙内可见颗粒状镀锡分布,由此表明镀锡前,此折弯部位已存在裂缝。裂缝边缘轮廓重合,表明裂缝位置在折弯前是完好的,即裂缝为冲制时折弯导致。能谱分析可知,镀层局部表面Zn含量偏高。 3.金相分析 由图可知,未弯折处未发现明显分层等缺陷,在弯折处可见裂缝,裂缝呈梯形,梯形底部无裂纹延伸。镀Sn前,裂缝已存在。另一弯折处裂缝可见“W”型尖角,“W”型尖角可见缝隙重合轮廓,表明此处裂缝尖角处被拉伸后,原层状间隙张开。 图5为试样腐蚀后金相图。由图可知,基体金相可见孪晶分布,晶粒较细,晶粒均匀度较好。在弯折变形区域,可见晶粒被拉长,尖角区靠近外表面组织、基体芯部区域及未弯折区域晶粒仍呈等轴状,即未发生较明显的变形。 4.成分分析&硬度分析 表格1可知材料的化学成分符合JIS H3100-2018中C2600牌号化学成分要求,截面硬度分布较均匀。

5.弯折分析 取OK样品沿线进行弯折处理,进行低倍观察,如图6。由图可知,弯折拉伸面镀锡层开裂,黄铜基体露出。为观察基体是否开裂,需将试样进行金相分析。 将弯折试样金相分析,如图6。由图可知,弯折部位的拉伸面基体未见裂纹,压缩面可见裂纹沿料带厚度延伸,可知试样弯折时拉伸面在一定弯折弧度下具有较好的延展性能。 6.讨论与总结 研究认为,在塑性变形阶段,铜及铜合金的晶粒内会发生滑移而形成台阶,晶粒取向、大小不同,畸变程度不一,就会形成不同的表面状况,如光滑、褶皱与裂纹等。由裂缝边缘轮廓可知,裂缝可部分重合,即裂缝属于被外力拉开产生。金相可知,与梯形裂缝次表面晶粒发生明显塑性变形相比,梯形裂缝尖角区靠近拉伸外表面组织晶粒未被明显拉长,即未发生较明显的塑性变形。裂缝次表面被拉开后,裂纹未向厚度方向进一步延伸以及弯折试验均可证明材料具有较优异的抗拉伸塑性变形能力。NG试样的弯折处组织存在分层缺陷,分层位于次表层,弯折过程中分层处首先断裂。 综上可知,该处缺陷为料带表面存在深度压伤,由于材料具有较优异的塑性,后续轧制变形时,料带在压伤处延伸,形成分层缺陷。 综合以上分析可知,料带次表面存在分层缺陷,是冲制时弯折处出现裂纹的主要原因。