PCB成品表面除焊盘等区域外均覆盖阻焊层(绿油),其核心作用是防焊锡短路、绝缘保护及提升可靠性。某批次PCB在波峰焊后出现绿油起泡异常,个别严重的样品出现焊锡扩散至阻焊膜内层现象,引发潜在电路失效风险。本文通过系统性失效分析,旨在找出导致PCB阻焊层起泡的根本原因。

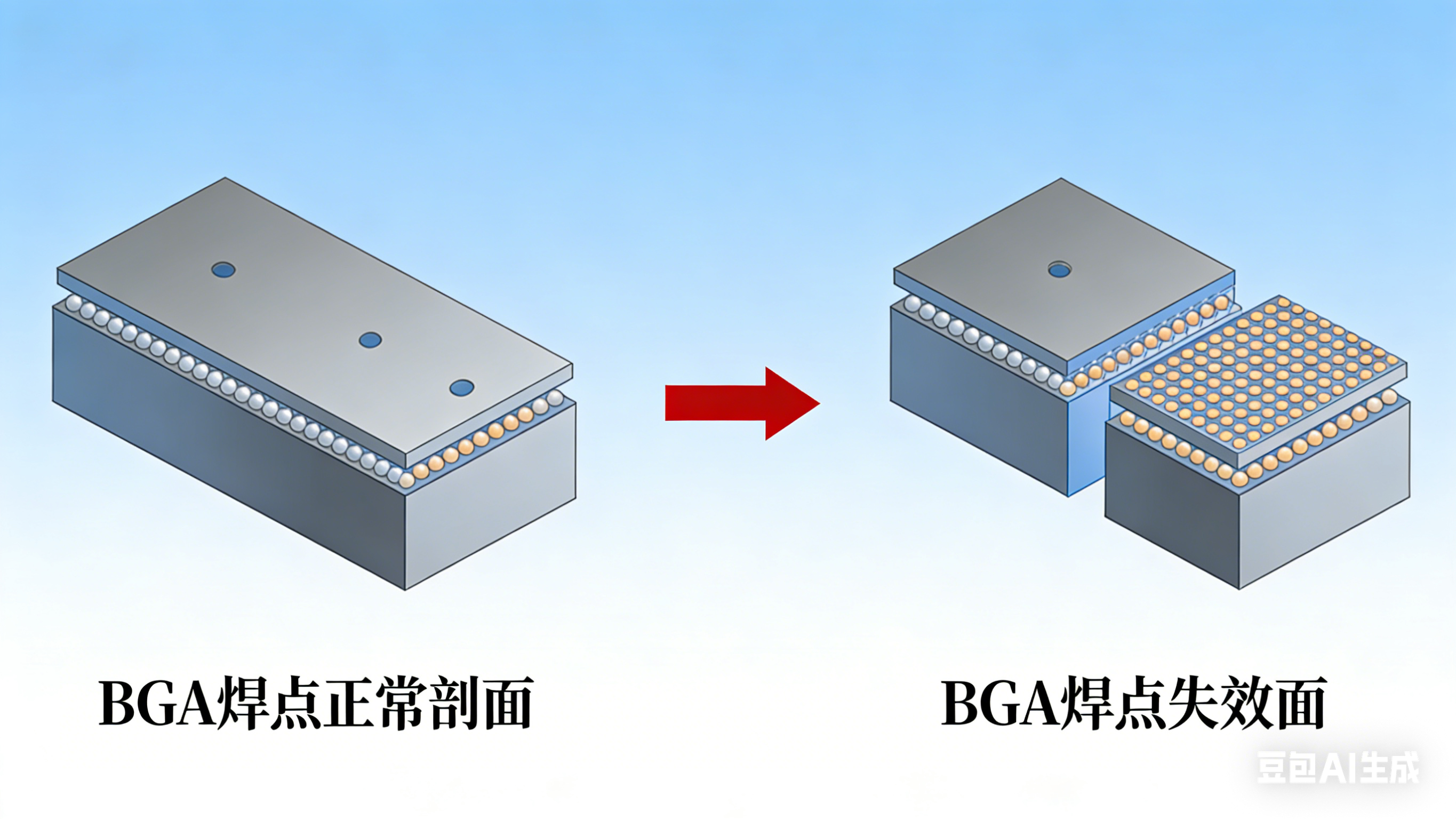

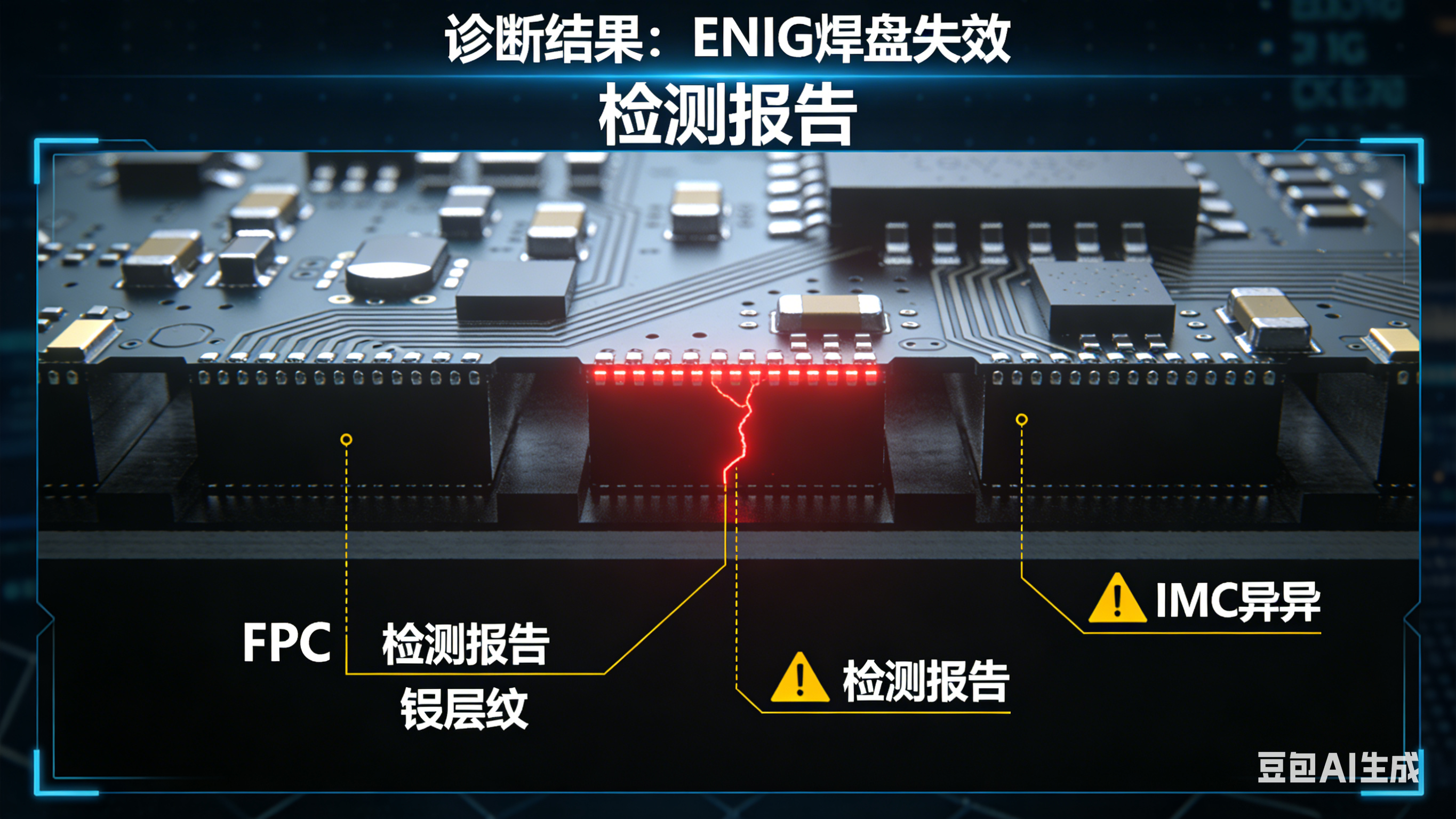

1.外观检查 对绿油起泡位置进行外观检查发现失效PCBA多处位置发现绿油起泡现象,起泡区域主要位于波峰焊点周围的铜箔表面,局部位置发现绿油破损迹象。 2.剖面分析 对绿油起泡位置切片后进行形貌观察及成分分析,发现绿油起泡位置,绿油与铜箔之间均发现焊锡存在。起泡位置绿油完整,厚度满足业内要求;成分测试结果显示,起泡界面未发现异常元素存在,初步排除污染对绿油起泡的影响。起泡附近未起泡区域,绿油与铜箔之间发现界面分层现象。 3.铜箔表面形貌观察&绿油附着力测试&热应力测试 铜箔表面形貌观察结果显示,绿油起泡PCBA与未起泡PCBA,铜箔表面形貌无本质差异,即铜箔表面粗糙度无明显差异。 绿油附着力测试结果显示,绿油起泡PCBA、绿油未起泡PCBA及光板PCB,测试后均未观察到绿油明显剥离。 热应力测试结果显示,光板PCB 在标准#2助焊剂涂抹后,288℃温度下漂锡3次同样未观察到绿油起泡现象。 以上结果显示,绿油起泡与PCB光板本身质量无明显关系。

4.助焊剂模拟验证 4.1 条件一:预热温度条件 预热处理:涂覆助焊剂及未涂覆助焊剂的PCB,经预热处理后,都未观察到绿油与铜箔分层迹象。 4.2 条件二:预热温度+漂锡3次 预热+漂锡3次:涂覆成翔阿尔法助焊剂及西可阿尔法助焊剂的PCB,经预热及漂锡处理后明显观察到绿油起泡分层现象,焊锡浸入绿油与铜箔之间。涂覆西可凯斯特助焊剂的PCB,经相同热处理后,发现轻微的绿油分层起泡现象。未涂覆助焊剂的PCB,相同热处理后,未发现绿油起泡分层现象。 5.化学分析 5.1 FT-IR分析 FT-IR分析结果显示,成翔阿尔法助焊剂及西可阿尔法助焊剂明显较西可凯斯特助焊剂含有较多丁二酸成分。丁二酸属有机酸,是助焊剂中活性剂,对铜箔表面氧化层具有较强去除作用,起到减小铜箔表面张力,增加润湿力作用。故成翔阿尔法助焊剂及西可阿尔法助焊剂明显较西可凯斯特助焊剂具有较强化学活性。 5.2 GC-MS分析 成翔阿尔法助焊剂与西可阿尔法助焊剂GC-MS谱图接近,含有C7-C11烷烃、1,1,2,3-四甲基-环己烷、2-环己基丁烷成分,具有相对较短烷烃分子链。而西可凯斯特助焊剂GC-MS谱图较前两者相差较大,含有C10-C16烷烃、三丙二醇丁醚成分,所含烷烃具有相对较长的分子链。较短的烷烃分子链结构,具有链缠结少、活动力强、渗透力强的特点。 6.讨论与总结 综上所述,PCB绿油起泡的原因为:PCB光板涂覆助焊剂后,助焊剂中的活性成分在预热阶段,弱化了绿油与铜箔的界面结合力,后续经过波峰高温焊接,内应力增加,导致绿油与铜箔出现界面分层异常。成翔阿尔法助焊剂及西可阿尔法助焊剂中含有较高的丁二酸活性成分,且可挥发的微量成分中含有相对较短的烷烃分子链,具有相对较高的活性及渗透能力,所以更容易导致绿油与铜箔界面弱化而分层。 总结:PCB绿油起泡的原因为所用活性较强的助焊剂预热阶段弱化了绿油与铜箔界面结合力,波峰焊接过程中内应力增加,最终导致绿油与铜箔之间出现起泡分层异常。