在现代工业检测与材料分析领域,微切片技术犹如一双“火眼金睛”,能够清晰揭示样品截面的微观结构,广泛应用于电子制造、材料研究、元器件分析等多个领域。

本文将带您全面了解微切片技术的制作过程、方法分类、设备应用以及实际案例。

1什么是微切片技术?

微切片技术,又称金相切片或截面切片(Cross-section),是一种通过将样品固封、研磨、抛光后观察其截面结构的制样方法。根据封装方式的不同,可分为冷镶和热镶两种:

冷镶:使用环氧树脂或丙烯酸树脂,在室温下化学固化;

热镶:使用热固性树脂(如电木粉),加热后冷却固化。

该技术遵循国际标准 IPC-TM-650 2.1.1F,适用于手动、半自动或自动化操作。

微切片的制作流程:

1.试样截取 → 2. 试样清洗/放置 → 3. 试样镶嵌 → 4. 研磨抛光 → 5. 腐蚀(可选) → 6. 观察分析.

常用观察设备:

1、超景深数码显微镜:最大景深3.4cm,最高2000X

2、金相显微镜:最高1000X,多规格镜头可选

3、扫描电子显微镜(SEM):最高100万倍,可搭配EDS进行元素分析

研磨抛光方法:

除了传统的机械研磨,还有:

离子研磨(CP):使用氩离子束撞击样品,实现微米级精度

电解/化学抛光

聚焦离子束(FIB)

超声波抛光、流体抛光等

2离子研磨(CP)技术详解

离子研磨适用于缺陷分析、异物分析、金相样品制备等,尤其擅长处理微小区域:

分析面积:微米级

截面研磨速度:300μm/小时(厚度100μm)

平面研磨速度:2μm/小时

定位精度:微米级

注意事项:不适用于低熔点或电损伤敏感样品,样品尺寸需控制在Φ50×25mm以内。

机械研磨与离子研磨制样对比:

3

应用场景:从实验室到产业化的“全链条覆盖”

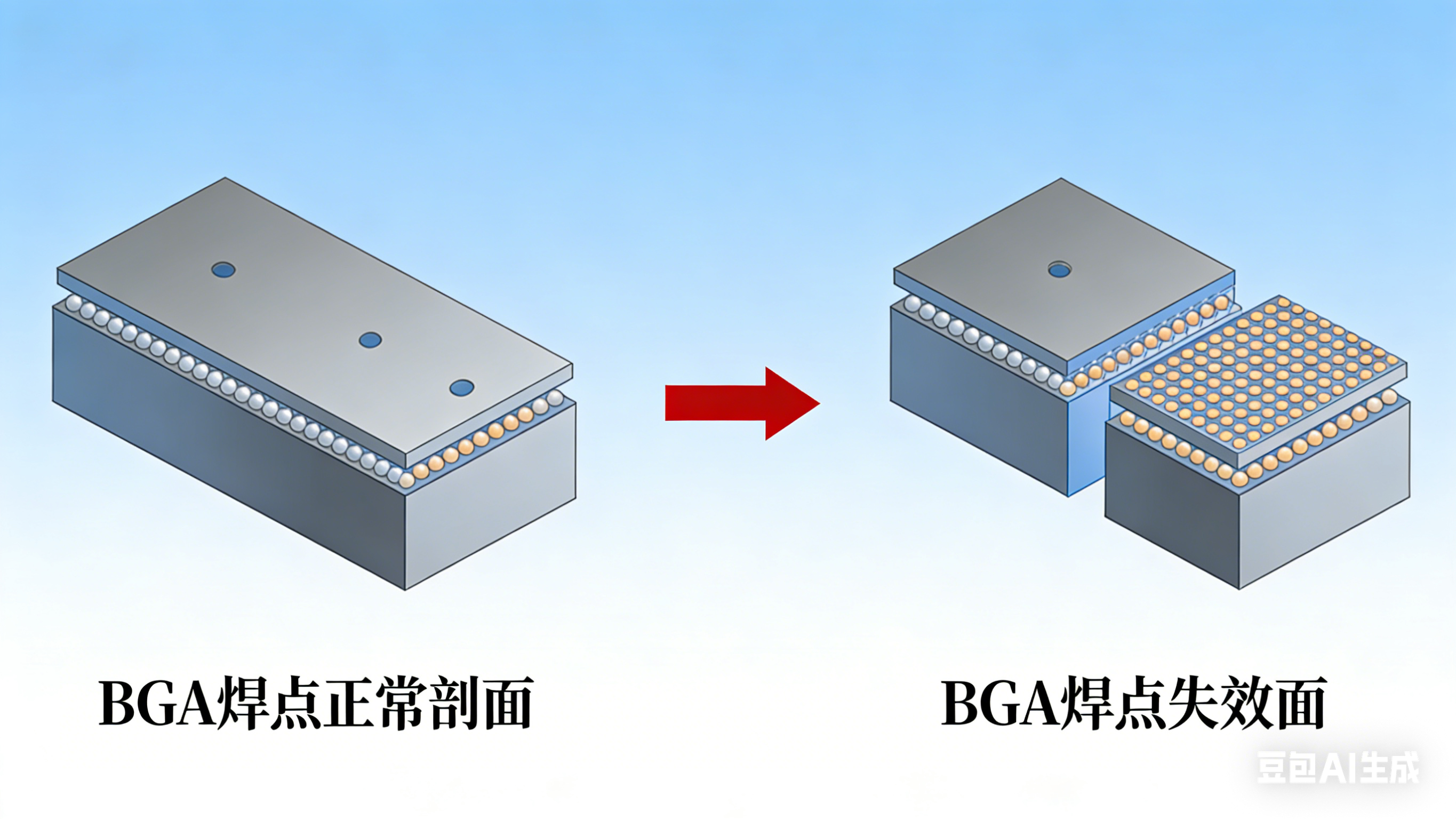

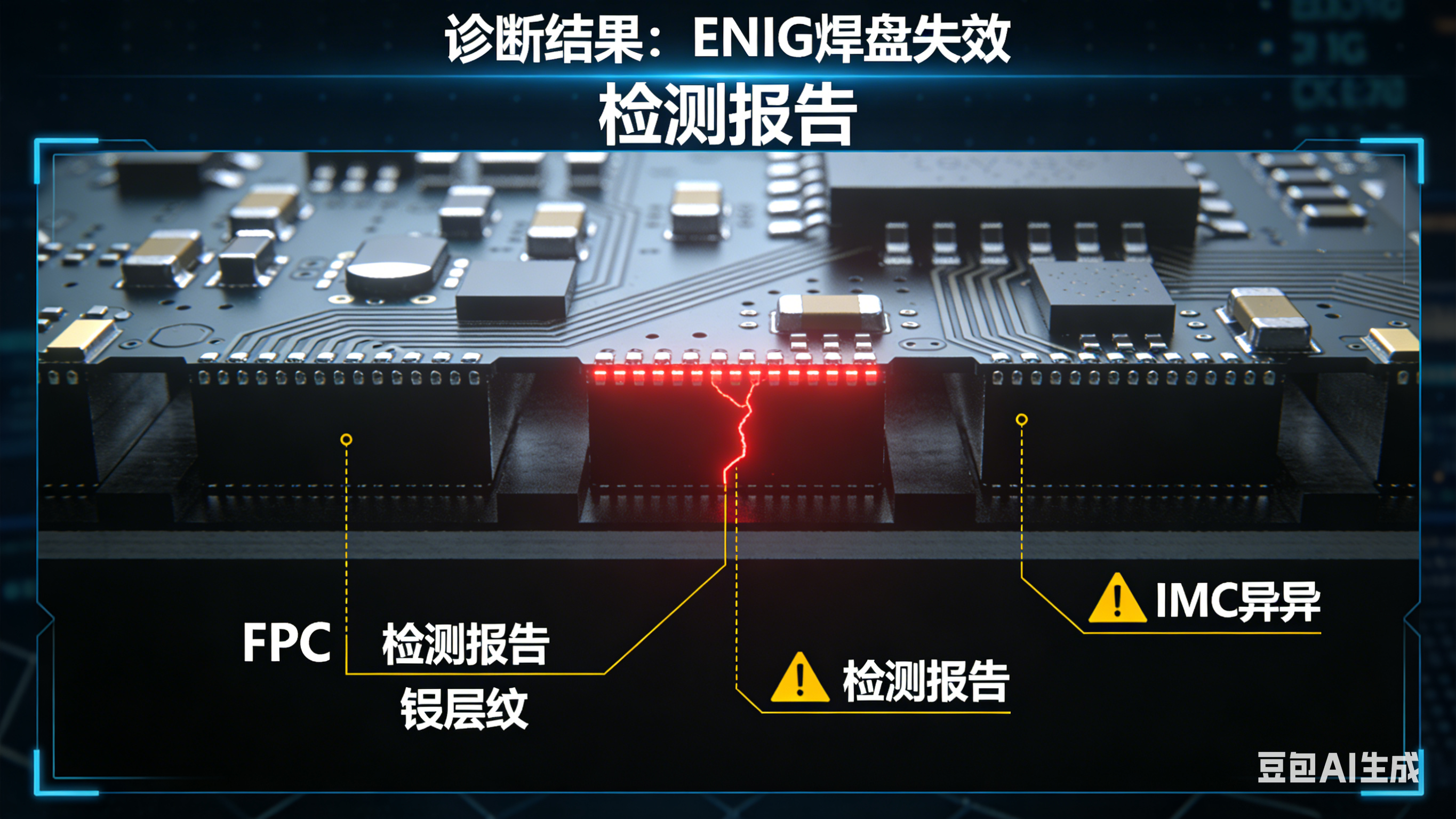

微切片技术在多个领域展现出了其强大的应用价值。从PCB/PCBA板材的质量检测,包括各层厚度测量、镀覆孔检验、缺陷识别等;到电子组装焊点的质量评估,如填充情况、空洞、裂纹检测;再到元器件的质量检测,如尺寸结构、引脚镀层工艺分析等,微切片技术都提供了不可或缺的支持。

PCB/PCBA板材质量检验

电子组装焊点质量评估

元器件质量检测

9月公众号好礼相送

“下图中的样品应优先选择哪种制样方法?

并分享下你的见解!”

在评论区分享您的答案(图片仅供参考学习)

我们将于9月17日随机选取3位粉丝

送出以下礼品(二选一)1份!

扫描电镜书籍

精美无线鼠标