当我们谈论汽车的安全与性能时,很少会想到一个看似微不足道却至关重要的部件——汽车连接器。它是车辆电气系统的“神经枢纽”,负责传输信号和电力,直接影响整车的可靠性、安全性与使用寿命。

那么,如何确保这些隐藏在车身各处的连接器能在震动、高温、潮湿、腐蚀等恶劣环境下依然稳定工作?今天,就带你走进汽车连接器的可靠性测试世界。

1什么是汽车连接器? 连接器,顾名思义,是电子设备之间传递信号和电力的桥梁。在汽车中,它遍布于发动机、车身控制、信息娱乐、电池管理系统等各个部分,不仅要保证电流与信号的高效传输,还要具备良好的机械强度和环境适应性。 2汽车连接器测试标准与常见测试项目

汽车连接器种类繁多,根据应用场景与功能需求的不同,可分为多种类型。为了确保其质量与可靠性,行业内制定了一系列严格的测试标准。 常见测试项目: 电气特性检测:包括接触电阻、绝缘电阻、耐电压测试、温升及降额曲线等,确保连接器在电气性能上达到设计要求。 环境试验:如盐雾测试、高温寿命测试、耐湿性测试、温度冲击测试及气体腐蚀测试等,模拟极端环境条件下的使用情况,验证连接器的耐久性与稳定性。 振动冲击特性检测:通过正弦振动与随机振动测试,以及机械冲击测试,评估连接器在复杂动态环境下的抗振与抗冲击能力。 机械特性检测:涉及整体插入力与拔出力、端子保持力、端子正向力、耐久性插拔及锁止强度等,确保连接器的机械结构稳固可靠。

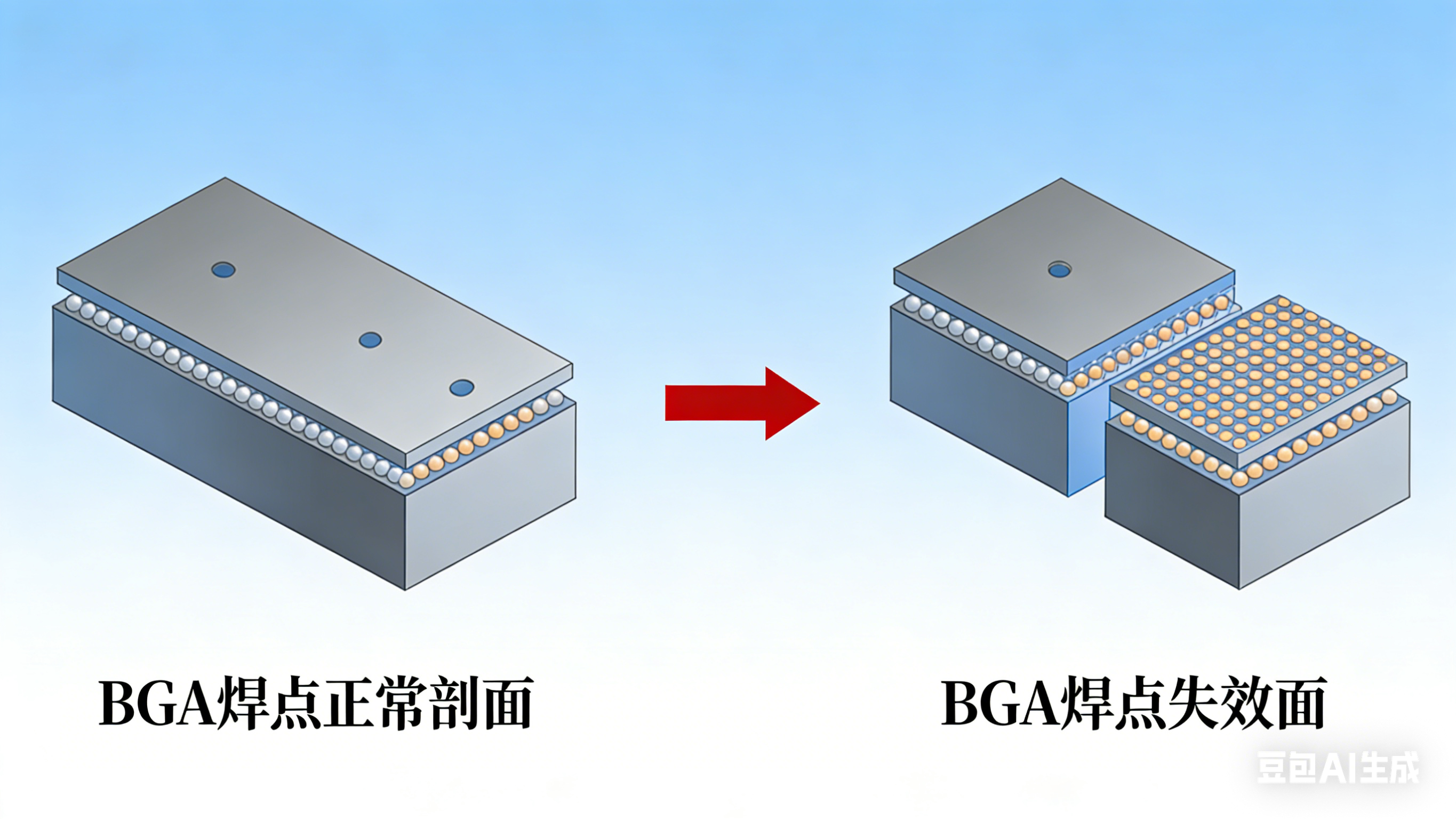

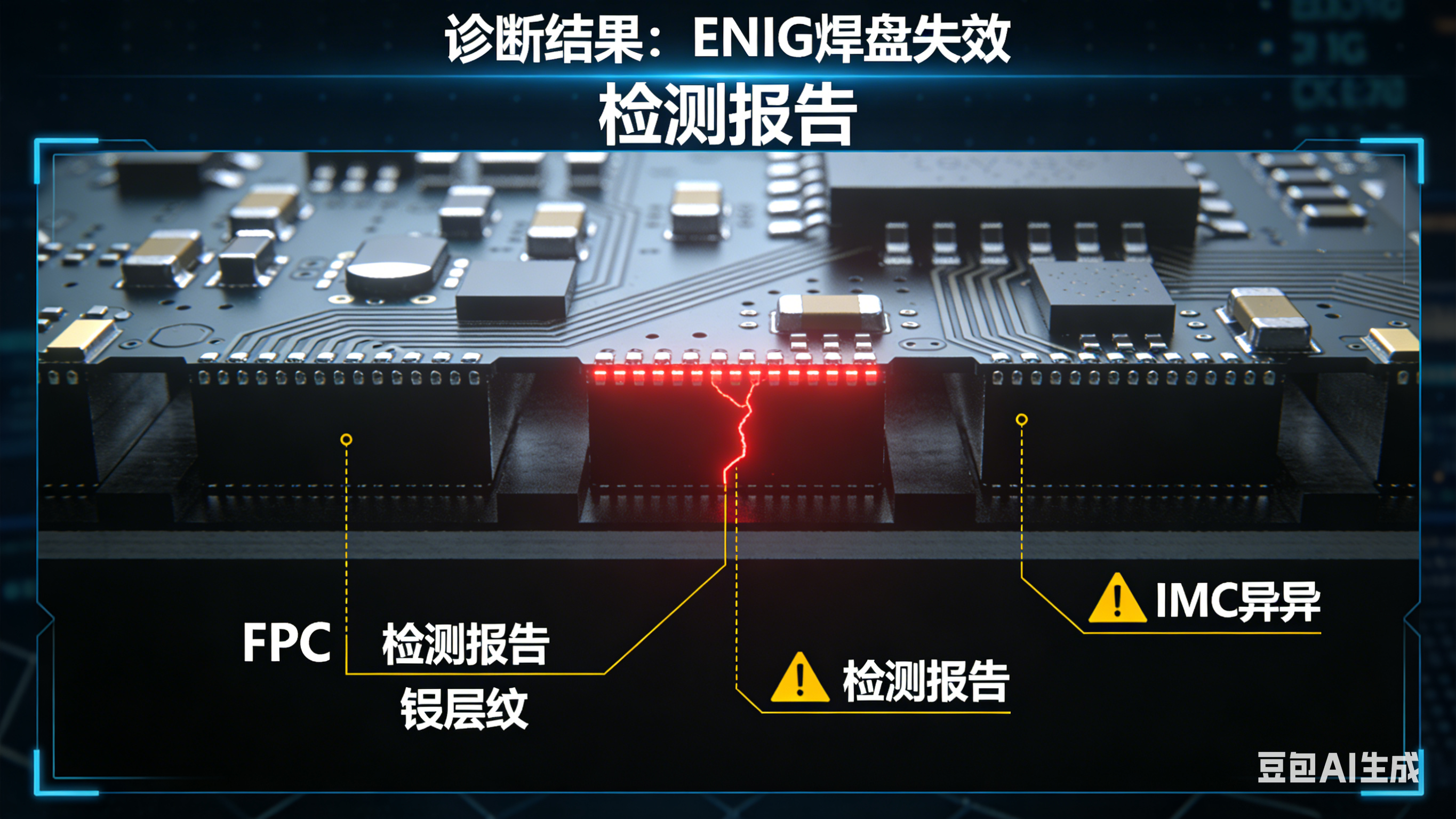

3典型测试项目及案例 振动测试 汽车连接器作为车辆电气系统的核心连接部件,需在发动机振动、路面颠簸、急加速/急减速等复杂动态环境下保持稳定的电气性能和机械可靠性。振动测试是验证其能否满足整车生命周期使用要求的关键手段,通过模拟实际工况中的振动应力,提前暴露连接器在设计、材料或工艺上的潜在缺陷(如接触不良、绝缘体开裂、端子松动等),确保其在全生命周期内的安全可靠运行。 量测目的: 1) 验证机械可靠性:检测连接器外壳、绝缘体、端子等结构件在振动下是否出现开裂、变形、脱落,或端子与导线的压接 / 焊接处是否松动、断裂。 2) 保障电气连续性:监控振动过程中连接器的接触电阻是否保持在规定范围内,避免因接触不良导致信号中断、电流不稳定,甚至引发电路过热、烧蚀等风险。 3) 筛选设计与工艺缺陷:通过极限振动工况,排查如 “端子插拔力不足”、“绝缘体材料耐疲劳性差”、“固定结构强度不足” 等隐性问题,为产品迭代提供数据支撑。 振动分类:根据汽车实际振动的 “周期性” 特征,振动测试主要分为正弦振动测试和随机振动 测试两类: 1. 正弦振动测试:周期性、规律性振动。 2. 随机振动测试:非周期性、无规律振动,如粗糙路面颠簸(多种频率叠加)、急加速 / 急减速时的冲击性振动,更接近车辆日常行驶的真实环境。 常见失效模式与分析: 振动测试中连接器的失效通常与 “结构强度” 和 “接触稳定性” 相关,常见失效模式及原因如下: 1. 接触电阻增大 / 中断: 原因:端子接触压力不足(设计缺陷)、端子表面镀层磨损(材料选择不当)、振动导致端子位移(固定结构松动)。 2. 绝缘体开裂 / 变形: 原因:绝缘体材料耐疲劳性差(如低温环境下塑料变脆)、振动应力超过材料强度极限。 3. 端子松动 / 脱落: 原因:端子与绝缘体的过盈配合不足(工艺偏差)、导线压接强度不够。 4. 固定结构失效: 原因:连接器安装卡扣 / 螺栓强度不足(设计简化)、振动导致固定点疲劳断裂(材料疲劳寿命未达标)。 典型测试案例: 气体腐蚀测试 汽车连接器作为电气系统的核心连接部件,需长期暴露于发动机舱、底盘、车身等复杂环境中,除了高低温、振动等应力,还会接触到燃油挥发物、尾气、工业污染物(如二氧化硫)、道路盐分挥发气体等腐蚀性气体。 这些气体会逐步侵蚀连接器的金属触点(如铜合金、镀层)和绝缘外壳,导致接触电阻增大、信号传输失效甚至结构损坏,直接影响汽车安全性与可靠性。 气体腐蚀测试正是通过模拟这类恶劣气体环境,提前验证连接器在长期使用中的抗腐蚀能力,是汽车连接器可靠性验证的关键环节之一。 汽车连接器作为电气系统的核心连接部件,需长期暴露于发动机舱、底盘、车身等复杂环境中,除了高低温、振动等应力,还会接触到燃油挥发物、尾气、工业污染物(如二氧化硫)、道路盐分挥发气体等腐蚀性气体。 这些气体会逐步侵蚀连接器的金属触点(如铜合金、镀层)和绝缘外壳,导致接触电阻增大、信号传输失效甚至结构损坏,直接影响汽车安全性与可靠性。 气体腐蚀测试正是通过模拟这类恶劣气体环境,提前验证连接器在长期使用中的抗腐蚀能力,是汽车连接器可靠性验证的关键环节之一。 测量程序: 温度冲击测试 评估电子组件在瞬间下经极高温及极低温的连续环境下所能忍受的程度,藉以在最短时间内试验其因热胀冷缩所引起的化学变化或物理伤害对于其功能质量的影响。 典型案例: