PCB表面处理工艺的多元化,满足了日益复杂的PCB组装焊接要求的同时,也出现了很多兼容性问题, 其中,PCB焊盘上锡不良就是常见的问题之一。

某PCB在组装生产过程中焊盘出现明显的上锡不良现象,本文将通过形貌观察、表面分析、切片分析、验证分析等一系列专业的检测分析,分析PCB上锡不良的失效原因与失效机理,并提出改善建议。

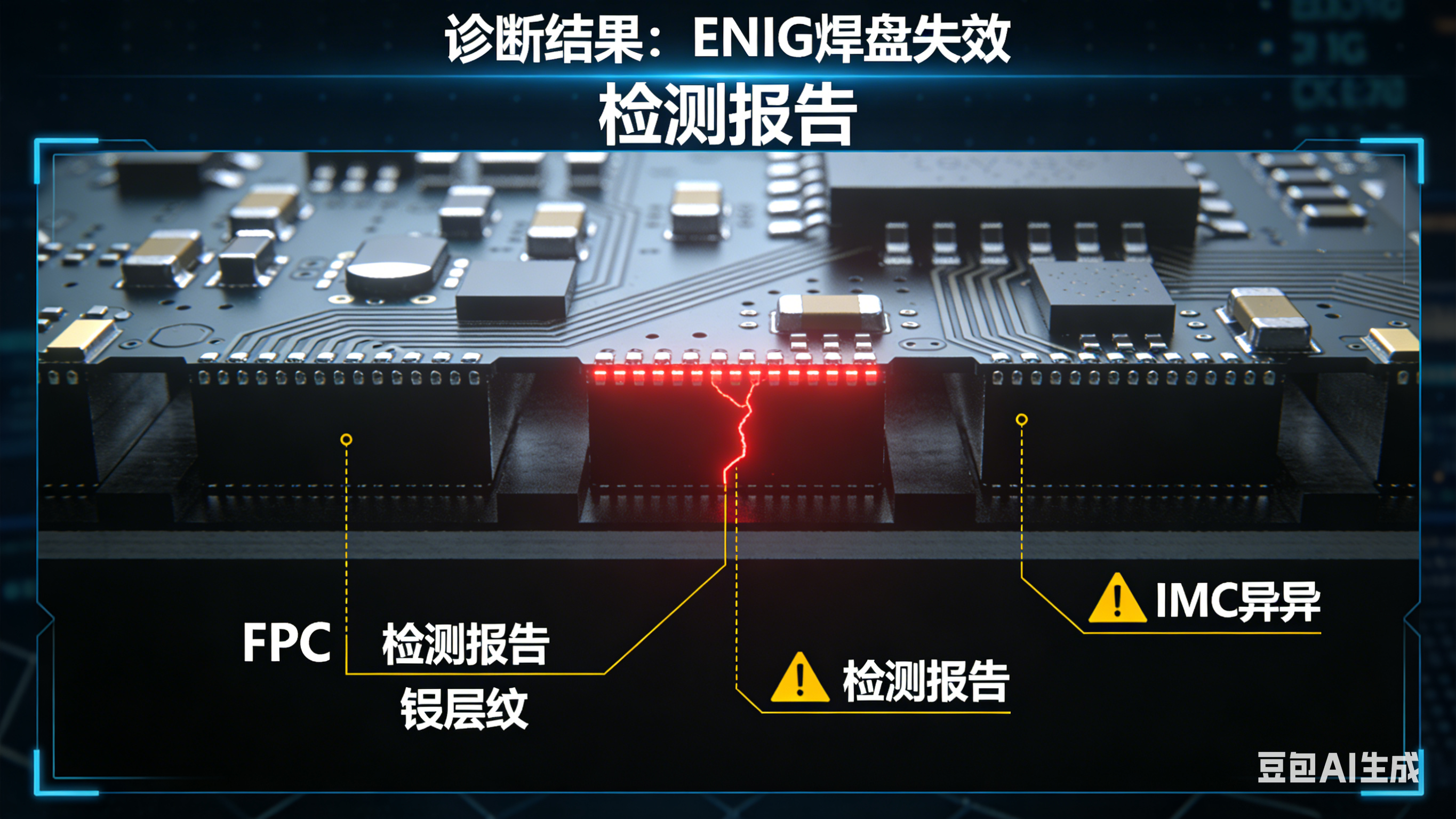

1.外观检查 对焊盘上锡不良位置进行外观检查发现,NG PCBA多处焊盘位置明显发现上锡不良现象,表现为焊盘润湿不良、焊盘露金异常。

图1.上锡不良焊点外观检查照片 2.表面分析 上锡不良焊盘表面形貌未见明显污染和镍腐蚀异常;EDS结果显示,上锡不良位置未发现异常元素存在;上锡不良位置发现较多Au元素存在,即焊盘Au层未溶入焊锡。

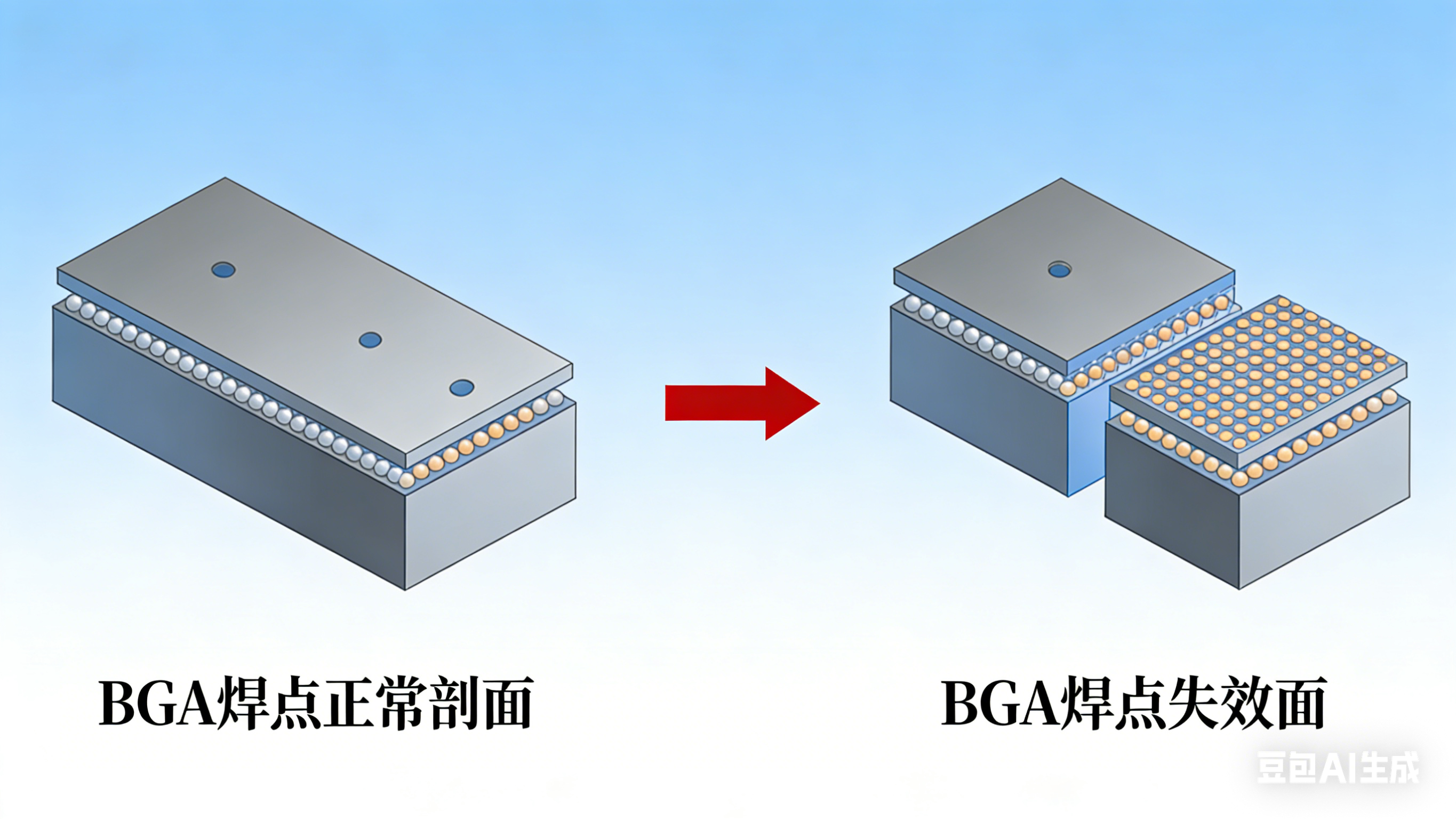

图2.上锡不良焊盘清洗后SEM图片及EDS能谱图 3.剖面分析 上锡不良位置表面平整,未发现明显焊锡残留,与表面观察结果一致。镀层放大后,未发现明显镍腐蚀现象,排除镍层腐蚀对焊盘上锡不良的影响;其他正常焊盘焊接未见异常。

图3.NG PCBA焊点切片后截面形貌观察形貌及EDS能谱图

4.PCB光板分析 PCB焊盘表面形貌未见明显污染与镍腐蚀现象,未发现异常元素存在。

图4.PCB光板焊盘表面形貌及EDS谱图

剖面分析:PCB焊盘切片后,镀层未见镍腐蚀异常;EDS结果显示,Ni层P含量属正常范围。 图5.PCB光板焊盘剖面形貌及EDS谱图

5.AES分析 为了确认上锡不良焊盘及PCB焊盘极表面成分状况,现通过AES对上锡不良焊盘、PCB光板焊盘进行测试,结果发现: 金层表面已经存在较高含量的镍,高镍的存在影响了金层化学特性。 金/镍互溶的直接影响有两点: ①元素金的化学特性消失,改变了镀层表面能,降低其润湿力; ②镍原子向金层中扩散导致镍原子与氧气接触的概率增大,氧化镍本身可焊性差,进一步恶化镀层可焊性。 PCB光板:PCB焊盘表面检测到Ni元素;测试结果显示,纯金层厚度偏薄。(备注:C的峰极其微小,但是C的灵敏度很高,极其微小的C,峰也能出来。)

图6.AES测试位置 表1.PCBA不良焊盘表面清洗后AES测试结果(At.%) (备注:溅射深度参照硅片溅射速度进行计算得出,故数据结果与实际深度有偏差。)

表2.PCB光板焊盘表面AES测试结果(At.%) (备注:溅射深度参照硅片溅射速度进行计算得出,故数据结果与实际深度有偏差。)

6.不良焊盘上锡性验证 不良焊盘经过酒精清洗并浸锡后,焊盘仍存在上锡不良现象,这侧面证实了AES分析结果的正确性,即焊盘金层的金镍互溶严重影响可焊性,这种不良无法通过清洗或者改变焊接条件来得到优化。

图7.上锡不良位置浸锡前后照片对比

7.PCB上锡性验证 PCB光板浸锡后,发现部分焊盘上锡不良现象,同样表现为金层未溶入焊锡,与PCBA失效现象一致。 图8.PCB光板焊盘浸锡后照片

8.总结与建议 结论:ENIG 焊盘上锡不良的原因为PCB焊盘金层内含有较高含量的镍,金镍互溶导致焊盘表面润湿能力降低。 建议: 1.优化PCB物料来料质量管控,增加可焊性测试; 2.监控镀金槽内的镍离子含量,防止镍含量超标; 3.适当增加金层有效厚度,具体参见IPC标准。